Задвижки являются составной частью любой трубопроводной магистрали. Они выделяются среди аналогичных устройств разнообразием моделей, поэтому важно понимать, какие виды задвижек бывают, и как их правильно эксплуатировать. Разбираемся в устройстве и разновидностях задвижек, преимуществах и недостатках разных моделей, принципе их работы.

Сфера применения: где и как используются

Задвижка – устройство, которое используется в трубопроводных системах с конца 19 века. Как запорный механизм задвижка нужна для того, чтобы перекрывать поток, поступающий по трубам, будь то жидкость, газ или вязкая среда. Ее задействуют во время ремонта и обслуживания в системах разного уровня сложности, где применяются изделия разного размера и конструкции.

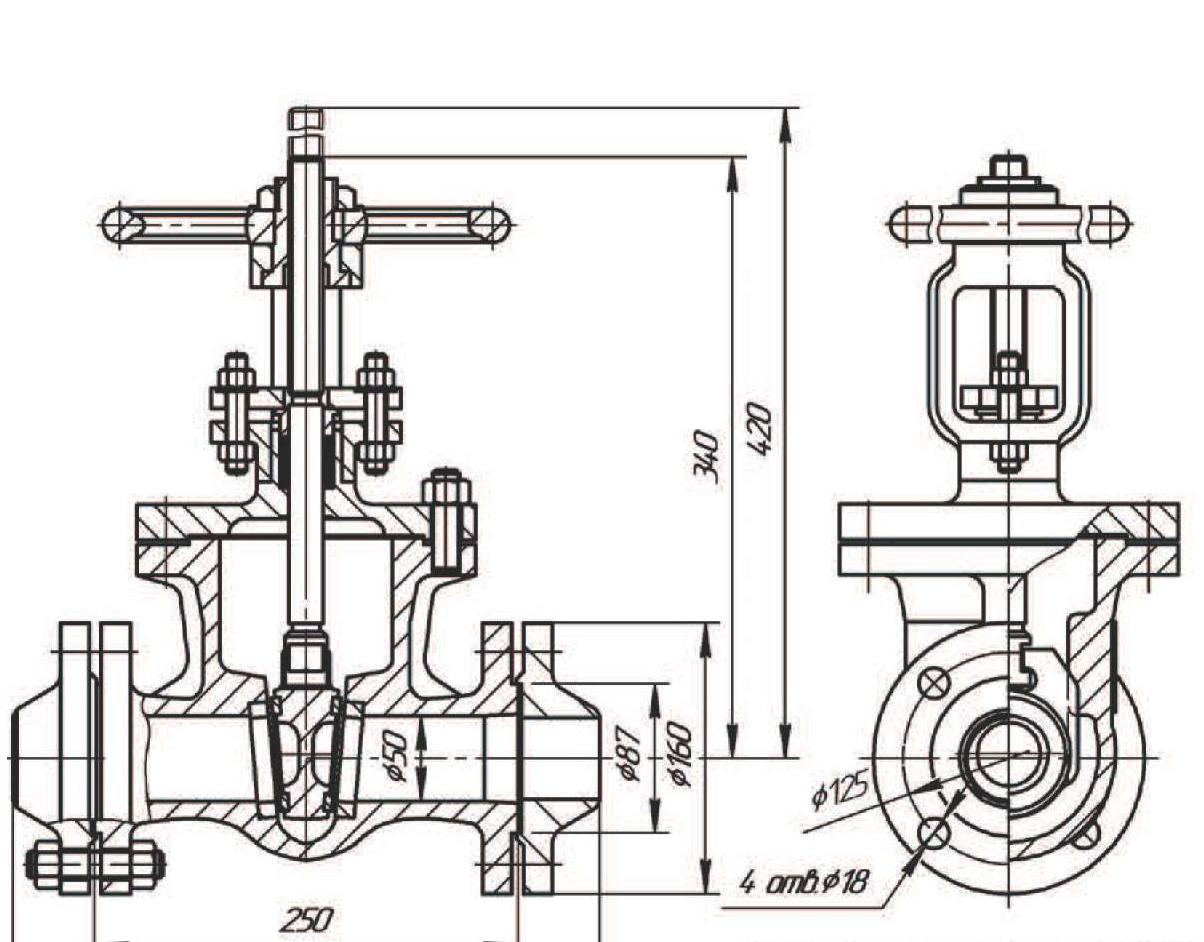

Задвижки устанавливаются на любых трубопроводах диаметром от нескольких сантиметров до полутора-двух метров. Их управление может быть ручным (на линиях диаметром до 40 см), или с помощью электрического привода (на магистралях большого размера). Все модели объединяет несложная конструкция, небольшая строительная длина, способность функционировать при разных температурах и показателях давления в системе.

Затворы устанавливают в системах любого назначения:

- В местных трубопроводах и кольцевых магистралях.

- В транспортных трубопроводах нефтегазовой, химической, пищевой промышленности.

- В промышленных условиях с перекачкой любой, в том числе агрессивной или токсической, технологической среды: жидкой, газообразной, вязкой.

- На бытовых трубопроводах небольшого сечения с водой или газом.

- На стояках многоэтажных зданий, в точках врезки труб в центральную систему газо- и водоснабжения.

- Для регулировки работы водонапорных устройств, например, пожарных гидрантов или насосных станций.

- На участках, где проводятся ремонтные работы.

Конструкция задвижки для трубопровода

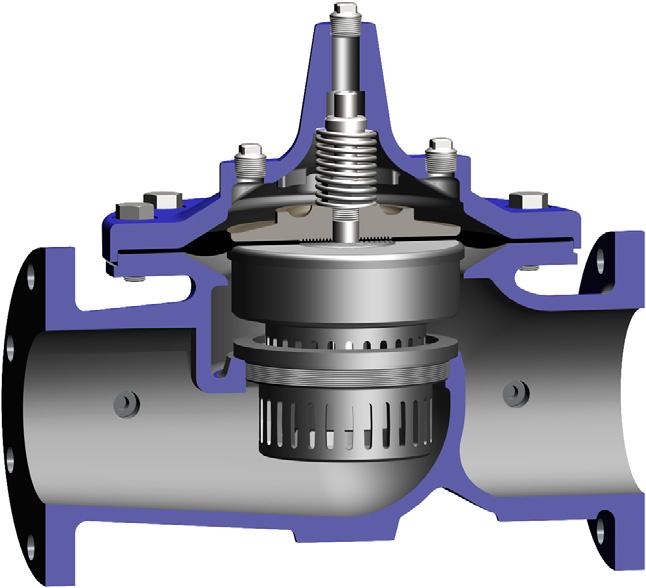

Классическая запорная задвижка практически не изменилась конструктивно со времени ее изобретения. Она отличается от остальных разновидностей арматуры тем, что ее запирающая деталь двигается перпендикулярно (поперек) тока рабочей среды. Кроме запора в конструкции выделяют корпус с патрубками и приводную систему.

Корпус и крышка вместе с сальниковым узлом образуют полость, через которую перемещается жидкость или газ. Для изготовления корпуса в большинстве случаев применяют чугун или стальные нержавеющие сплавы. Чугун нуждается в дополнительной обработке антикоррозионными составами, например, эпоксидной грунтовкой или слюдосодержащим красителем.

Устройство монтируется в трубопровод на фланцевые или муфтовые соединения. Внутри корпуса помещается запирающий узел, который может иметь несколько конфигураций. Крышка крепится к корпусу на резьбовые соединения.

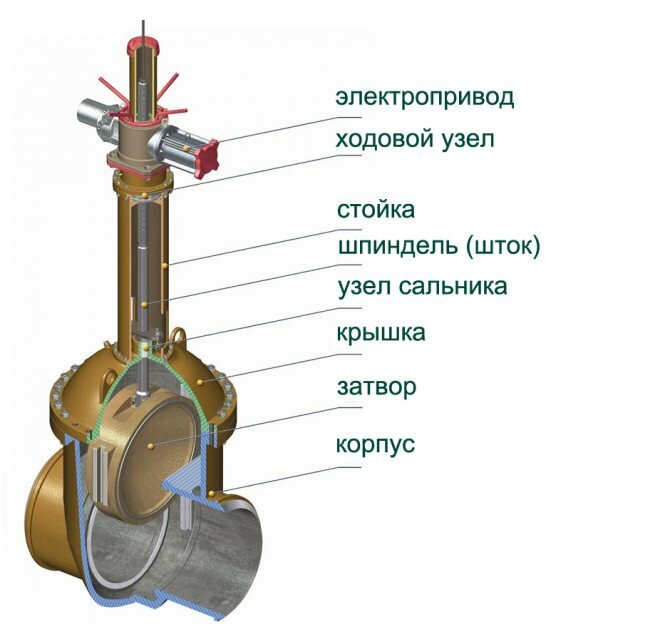

К крышке крепится и запорный элемент; он перемещается при помощи привода с приводным механизмом. Разные модели могут отличаться типом привода и его размещением, другими техническими характеристиками, но главная разница заключается в способе перемещения шпинделя.

Шпинделем называется деталь, через которую крутящий момент от привода передается запорному элементу. Шпиндель (обычно речь идет о резьбовой паре: шпинделе и гайке) имеет форму вытянутого цилиндра или вала (приблизительно), разделенного на три части:

- Трапециевидный участок, на котором нарезана ходовая резьба.

- Цилиндрический участок с гладкой (без резьбы) поверхностью, на котором устанавливается сальник (уплотнительное устройство).

- Узел, соединяющий шпиндель с затворной частью.

По способу движения конструкция вала делятся на два вида:

- Выдвижной. Резьба и ходовая гайка шпинделя расположены вне корпуса задвижки. В открытом положении шпиндель выдвигается вверх, поднимая и клин. Вал не контактирует с содержимым труб, поэтому не подвергается коррозии, но одновременно увеличивает строительную высоту устройства, что подходит далеко не для всех условий монтажа.

- Невыдвижной. Вал остается в корпусе задвижки, двигается не вверх-вниз, а вращается вокруг своей оси. Это позволяет использовать механизм даже в условиях ограниченного пространства. Минусом является постоянное воздействие рабочей среды на материал шпинделя.

Выгоды и недостатки использования

Задвижки для трубопроводов продолжают использоваться благодаря следующим полезным качествам:

- Простая и надежная конструкция. Принцип функционирования и основные детали остаются в неизменном виде вот уже более полутораста лет, что говорит о надежности узлов конструкции.

- Легкость использования. Затвор позволяет перекрыть трубопровод любого диаметра со сравнительно небольшим усилием. Например, при диаметре 100 мм пробковый кран провернуть очень тяжело, шаровый – легче, но только для крепкого человека. Хорошо смазанную и обслуженную задвижку откроет и закроет даже ребенок.

- Улучшенные эксплуатационные характеристики. Устройства рассчитаны на работу в условиях широкого диапазона температур и давлений. Некоторые разновидности разработаны для работы под воздействием агрессивной передаваемой среды.

- Надежность работы. Конструкции всех типов задвижек отличается высокой герметичностью. Их подбирают в соответствии с внутренним диаметром трубопровода, поэтому гидравлические параметры перемещаемой среды не нарушаются. Движение заслонки плавное, поэтому скорость движения потока также меняется плавно, и гидравлический удар не происходит.

- Несложное обслуживание, ремонтопригодность. Использование гаек или болтов для сборки арматуры упрощает ее установку и ремонт. Изношенная задвижка без проблем меняется на новую.

- Продолжительная эксплуатация. Проверенная конструкция и использование прочных материалов обеспечивают долговечность работы.

Минусами считаются следующие особенности:

- Значительный вес затворов, предназначенных для обслуживания трубопроводов большого диаметра, требует специального оборудования для обслуживания, или усилий нескольких человек. Для самых больших диаметров приходится использовать систему с редуктором (усилителем).

- Изделия из чугуна отличаются хрупкостью, сильный неосторожный удар может привести к поломке.

- Минус чугуна: он прочен, но в воде склонен к коррозии, поэтому со временем может пострадать герметичность.

- Типовая неисправность арматуры – деформация подвижных запорных деталей и образование на них отложений, мешающих закрываться герметично.

Разновидности затворов

Виды задвижек для трубопроводов можно классифицировать разными способами; проще всего опираться на различия в конфигурации запорного узла. Классическим вариантом на постсоветском пространстве является клиновая задвижка. Другое название механизма – параллельная (двухдисковая) задвижка со следующим устройством:

- По вертикали расположен шток (шпиндель), который приводится в движение вращением штурвала.

- В нижней части штока закреплен запорный парный элемент (щечки, тарелочки), который перекрывает воду. Щечки сделаны из чугуна и имеют круглую форму, а по краю оснащены латунными зеркалами. Такие же зеркала находятся в корпусе.

- Когда мы опускаем шток (чтобы перекрыть движение жидкости), клин, расположенный в нижней части корпуса, упирается в шток, раздвигает в стороны щечки, и они плотно прижимаются к зеркалам в корпусе.

- Герметичность задвижки обеспечивается только плотной притиркой металлических зеркал на щечках к зеркалам на корпусе.

Это не единственный тип задвижек для трубопроводов. Распространение получил запирающий механизм с параллельным расположением щечек. При опущенном штоке они полностью перегораживают поток жидкости, а в крайнем верхнем положении перестают быть препятствием. Существуют шланговые и поворотные механизмы. Работа шлангового запора основана на сдавливании эластичного шланга. В поворотных задвижках в канале трубы находится диск, способный вращаться вокруг центральной оси.

Другой способ классификации устройств – материал изготовления. Чаще всего встречается чугун; чугунную арматуру устанавливают в системах со средними динамическими нагрузками и с химически инертным транспортируемым веществом.

Стальные задвижки устанавливаются под сварку или под фланцы. Такая арматура не только прочная, но и устойчивая к коррозии; она рассчитана на эксплуатацию в условиях широкого диапазона температур и давлений.

Внутренние детали также изготавливаются из стали или чугуна. Отдельные мелкие детали (например, втулка на шпинделе), могут быть сделаны из латуни или бронзы.

Кроме металлических деталей в задвижках имеется сальниковое уплотнение. Оно находится в точке входа шпинделя в корпус и не дает рабочей среде выходит наружу. Набивка для сальника выпускается в виде кольца или шнура, и имеет несколько модификаций: армированная лавсановой нитью, нержавеющей проволокой или стеклонитью.

По способу изготовления корпуса устройства делятся на следующие подвиды:

- Литые. Основной способ изготовления, обеспечивающий повышенную прочность во время эксплуатации.

- Кованые, штампованные. Технология позволяет получить высокопрочные и ремонтопригодные корпуса. Детали корпусов соединяются сваркой.

- Комбинированные. Корпус сваривается из деталей, изготовленных методом штамповки и ковки.

Привод реализуется в следующих вариантах:

- Ручной. Усилие передается при помощи маховика и резьбового шпинделя.

- Электрический. Задвижка управляется мобильным штоком; он одновременно играет роль якоря электрокатушки.

- Гидравлический. Шпиндель двигается под действием гидравлической жидкости.

- Пневматический. Движение штока происходит под давлением сжатого воздуха.

Коротко о главном

Для работы трубопровода любого типа необходимы задвижки, чья задача состоит в перекрывании потока вещества для ремонта или обслуживания системы. Принцип устройства арматуры известен с позапрошлого века; благодаря продуманности конструкции задвижки безотказны в работе, просты в эксплуатации и обслуживании.

Большинство моделей изготавливаются из чугуна или стали. В конструкции каждой системы присутствует корпус с крышкой (он может быть литым, сварным или штампованным), запор в форме клина (возможны варианты) и приводная система.