На современном рынке конструкционных материалов для строительства дома или хозяйственного блока существует множество различных решений. Рассмотрим, как выполняется кладка шлакоблока, что необходимо знать для составления и реализации того или иного проекта. Ознакомимся с вариантами, которые предполагают заготовку расходников заводского производства или для самостоятельного изготовления блоков, клея. Читайте до конца и Вы узнаете об основных характеристиках материала, кладочного раствора, критериях выбора.

Обзорная характеристика кладочного материала

Для производства блоков применяется смесь продуктов сгорания твердого топлива, шлак, цементное вяжущее. В качестве наполнителя более крупной фракции могут быть использованы керамзит, известняк, щебень, гравий, опилки, битый строительный мусор. Допустимо производство шлакоблока на строительной площадке по следующим пропорциям:

| Марка (М) | Плотность (в кг/куб.м) | Цемент М400 (ПЦ 32,5) | Известь | Песок | Шлак |

| В частях относительно веса | |||||

| 10 | 900 | 1 | 1 | 2 | 14 |

| 25 | 1050 | 1 | 0,5 | 2 | 7 |

| 35 | 1200 | 1 | 0,4 | 2 | 4,7 |

| 50 | 1350 | 1 | 0,25 | 3 | 2,5 |

| В долях относительно объема | |||||

| 10 | 900 | 1 | 0,8 | 1,2 | 20 |

| 25 | 1050 | 1 | 0,4 | 1,4 | 10 |

| 35 | 1200 | 1 | 0,2 | 1,4 | 6 |

| 50 | 1350 | 1 | 0,2 | 1,4 | 4 |

Здесь применяются материалы с такими показателями веса кубометра (в кг):

- цемент – 1100;

- известковое тесто – 1400;

- сухой песок – 166;

- шлак в зависимости от содержания зерен различной фракции – 700-1000.

Для приготовления кубометра раствора в сухую смесь добавляется 250 литров чистой воды. За пластичность рабочей массы отвечает известь, которую частично можно заменить глиной. Из предложенных вариантов получают теплоизоляционный (М10), стойкий к морозам (М25, М35) шлакоблок или материал для внутреннего использования (М50).

Из-за состава могут возникнуть сомнения о том, можно ли класть шлакоблок внутри жилого дома. Некоторые образцы могут содержать летучие компоненты, которые оказывают негативное воздействие на здоровье. Решением является заказ заводских элементов в сопровождении сертификатов, выдержка изделий на улице или в проветриваемом здании.

Требования для производственного процесса прописаны в ГОСТе 6133 от 1999 года. Среди них выделяются:

- цвет должен соответствовать образцовому;

- пустоты соблюдаются относительно количества и размеров;

- толщина стенок у пустотелых образцов превышает 20 мм.

Форма готовых изделий близка к кирпичной. Физические параметры могут быть разными в зависимости от области применения:

- стеновой (для несущих конструкций): 391*190 мм, высота 188 мм;

- перегородочный (для ненагруженных стен): 391*90 мм, высота – 180 мм;

- по техническим условиям (ТУ) длина может составлять 380-410 мм, ширина с высотой от 180 до 210 мм.

Удельный вес блочного материала зависит от природы используемого наполнителя и пустотности. Например, керамзит по массе уступает гранитной крошке. Пустоты могут составлять 28-40 % от общего объема изделия.

В таблице приведены значения плотности различных по исполнению шлакоблоков.

| Плотность (в кг/куб.м) | Пустотность (в %) | Удельный вес (в кг) |

| Полнотелый | ||

| 1200 | 0 | 17 |

| 1400 | 0 | 19,5 |

| Двухпустотный | ||

| 750 | 40 | 10,5 |

| 1000 | 40 | 14 |

| 1000 | 20 | 14 |

| Четырехпустотный | ||

| 800 | 35 | 11 |

| 1000 | 35 | 14 |

| Семищелевой | ||

| 800 | 30 | 11,5 |

По ГОСТу плотность у полнотелых блоков не должна превышать 2200 кг/куб.м. Для кубометра пустотелых изделий масса ограничена 1650 кг. Наиболее востребованные образцы имеют плотность 750-1600 кг/куб.м.

Прочностные показатели определяются составом, отражаются в маркировке. Например, если при нагрузке на образец в 100 кг начинается разрушительный процесс, то это блок М100. По этому признаку различают продукцию от М35 до М150. Подобная характеристика допускает строительство зданий высотой до 3-х этажей (по несущим стенам).

Дополнительные свойства:

- звукоизоляция одного слоя – волновые колебания в пределах 43 дБ;

- водопоглощение – до 75 % в сутки (требуется дополнительная влагоизоляция, отделка);

- усадка – после укладки в процессе эксплуатации не меняет объем или форму (в условиях правильного монтажа, расчета механической нагрузки);

- стойкость к открытому пламени – выдерживает воздействие высокой температуры с ограничением в 800 градусов по Цельсию (справляется с пожаром);

- долговечность – свыше 100 лет даже в условиях сурового климата.

Стены из шлакоблока часто воздвигают не только из-за достаточной плотности и хорошей механической прочности.

Материал относится к «теплой» группе, так как коэффициент теплопроводности составляет 0,27-0,65 Вт/м*К. Это меньше чем у кирпича (0,8-0,9). Проводимость тепла зависит от природы крупного заполнителя. Меньше будет значение у изделий с опилками или керамзитом, выше с гранитом.

Изготовление блоков на стройплощадке

Для производства требуется раствор и форма. Первый – смесь бетона с золой, керамзитом или иным природным наполнителем. Для второй понадобятся две доски длиной по 2 метра, отрезки для поперечин. В продольных стенках создаются пропилы в 14 см. Внутреннюю поверхность нужно окрасить масляной краской. Она обладает низкой адгезией к бетонному раствору.

Для изготовления пустотелых блоков дополнительно можно создать площадку, которая будет также выступать в роли дна. К ней нужно будет закрепить стержни для формирования пустот в блоке. Стыки дна со стенками формовки должны быть загерметизированы.

Бетон в чистом виде освобождают от опалубки через 14 дней. В зависимости от состава для шлакоблоков раствор может схватываться разное количество времени. Выемка заготовок выполняется путем легкого простукивания стенок и дна.

Строительные работы могут быть начаты спустя сутки после высыхания.

Достоинства и недостатки

По отношению ко смете на строительство шлакоблок является экономически выгодным материалом. Это обосновано относительно низкой стоимостью блоков, кладочного раствора, рабочих услуг каменщиков. Здесь не требуется специальное оборудование, грузоподъемное оборудование.

К достоинствам также можно отнести:

- хорошая стойкость изделий к морозам и сильному нагреванию;

- совокупность механической прочности, высокой плотности и низкой теплопроводности допускает возводить как хозяйственные постройки, так жилые дома в различных климатических регионах;

- отсутствует усадка, что позволяет перейти к декоративной отделке после высыхания кладочной смеси;

- хорошая паропроницаемость пористых блоков, которая положительно сказывается на микроклимате внутри помещений;

- инертность к биологической активности и практически всем химическим реагентам;

- разнообразие форм исполнения относительно веса, применения и теплоизоляционных, звукоизолирующих показателей;

- крепежные элементы для фиксации тех или иных конструкций с предметами используются традиционные.

Недостатков выделяется меньше. Главный – гигроскопичность. Блоки хорошо впитывают влагу, поэтому постройку необходимо изолировать от перепадов влажности, прямого воздействия воды с каждой стороны. В ином случае появятся трещины, отслаивание блоков от кладочной смеси, стены будут разрушаться.

Керамзитобетон сложнее обрабатывать, чем аналоги с другим наполнителем. Также он характеризуется хрупкостью. Нередко встречаются продукты кустарного производства, поэтому необходимо проверять наличие действующих сопроводительных документов.

Кладочный состав

Для кладки шлакоблока применяется раствор на основе цемента с песком или готовый клей. Второй поступает в продажу в сухом виде. Порошок смешивается с водой. Рабочая масса сравнительно с цементно-песчаной характеризуется пластичностью, образует тонкий слой. Но стоимость здесь выше, что сказывается общей смете по строительству крупного объекта.

Раствор для кладки шлакоблока затворяется на рабочей площадке в пропорциях: 1 часть вяжущего, 3 – заполнитель. Заливается сухая смесь чистой водой в том же объеме, что цемент М400 (ПЦ 32,5).

Другой вариант: равные доли зернистого наполнителя с вяжущим, ⅓ доли отводится красной глине. Второй состав готов к применению через сутки. Если песок (лучше речной) применяется мокрый, то воды добавляют меньше. Состав должен быть пластичным, но не жидким.

Выбор и расчет материала

Чтобы исключить недостаток либо излишек шлакоблоков, нужно выполнить расчеты. Здесь должны быть учтены швы, толщина которых ограничивается 10-15 мм (меньший слой обладает недостаточной прочностью). Этого достаточно для компенсации геометрической погрешности изделий. Так будет соблюдено требование о соблюдении уровня.

Для капитального строительства дома до 3 этажей применяется полнотелый продукт. Кладка керамзитоблока с пустотами актуальна для легких сооружений (гараж, мастерская). Внутренние стены возводятся из перегородочных изделий. Если наружная отделка не планируется, то можно использовать блоки с облицованной гранью.

Технология монтажных работ

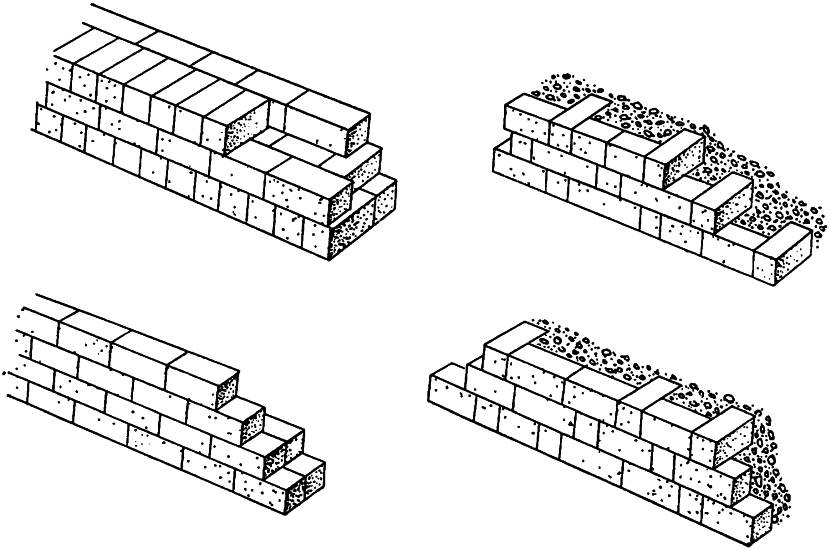

Проектирование объекта включает составление схемы расположения блоков по отношению к предыдущему ряду. Рекомендуется соблюдать частичный сдвиг изделий.

Можно ориентироваться на 10 см или половину одного образца. Также рассматривается толщина стен: одинарная, в 1,5, 2 или половину камня. От этого будет зависеть теплоизоляционный показатель конструкций.

В таблице описаны особенности трех распространенных схем.

| Полблока | Применяется для строений хозяйственного назначения. Укладка выполняется по длине вдоль основания. Толщина стен выходит небольшая, поэтому может понадобиться утепление. |

| Ширина одного блока | Применяется такой вариант для жилого дома и гаража. Здесь выполняется порядовое чередование, при котором зимой остается боковая или торцевая сторона блока. Здесь теплоизоляция крепится толщиной от 50 мм. |

| Колодец | Применяется при строительстве жилого дома, отделка фасада которого по плану будет выполняться кирпичом. Особенность конструкции в том, что кладка создается из двух параллельных простенков. Зазор заполняется теплоизолятором. Такой способ считается лучшим для жилого сектора. |

От выбора схемы кроме теплоизоляционных свойств стен зависит количество расходных материалов. Например, для колодца понадобятся изделия с декоративными гранями, а для схемы в полблока потребуется меньше шлакоблока. Клеевого раствора для схемы с чередованием ложкового и тычкового ряда требуется больше, чем для одинарной стены.

Инструментарий

Раскрой блочных изделий выполняется ножовкой или ручной дисковой пилой. Так как цементная пыль имеет щелочную среду, во время резки шлакоблока необходимо пользоваться респиратором. От осколков нужно защищать глаза очками, руки перчатками.

Во время укладки керамзитобетонных блоков понадобятся:

- Строительный уровень. Удобнее работать с лазерным или пузырьковым. Они должны показывать результат с минимальной погрешностью. Для соблюдения вертикальной плоскости можно ограничиться отвесом (небольшой груз на леске либо тонком шнурке).

- Инструмент каменщика. Корректировка положения изделий выполняется вручную, с помощью молотка или киянки. Для работы с раствором используется кельма. Они могут быть заменены специальным устройством с емкостью под клей, корректором и распределителем массаы.

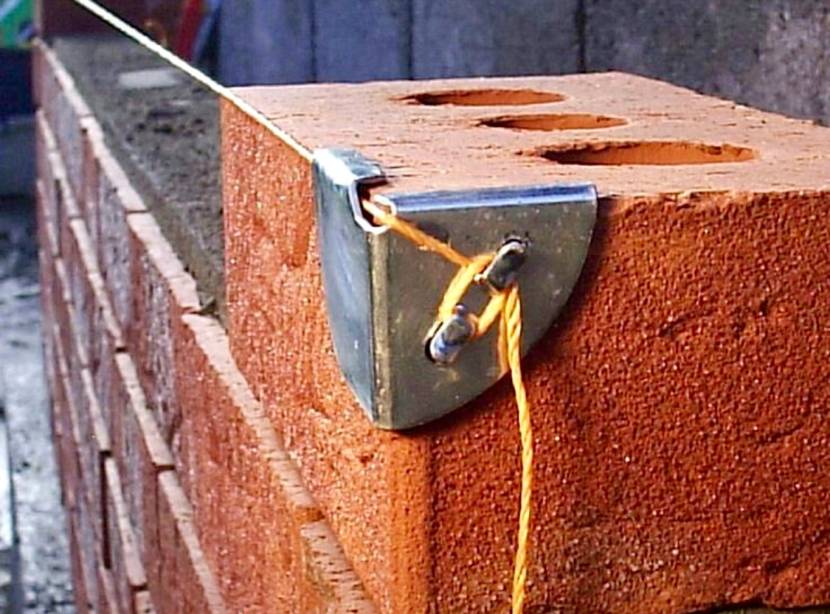

- Порядовка. Это деревянный брусок или металлический профиль в поперечном сечении 50*50 или 60*60 мм. На каждый образец наносится разметка в соответствии с высотой блока и толщиной шва. Применяются шаблоны для кладки шлакоблока для натяжения ориентировочного шнура.

Раствор может быть замешан в бетономешалке. Если работа выполняется не бригадой, то объем смеси должен быть небольшим. Здесь можно ограничиться ведром, дрелью и насадкой-миксером для жестких составов.

Стоит продумать также леса для возведения стен высотой свыше 0,8-1,2 м. Стремянкой ограничиться не получится, так как на ней не предусмотрено дополнительное место под ведро с кладочным раствором. В качестве опор могут быть использован заводской каркас или самодельный из бруса и дощатый настил. Конструкция должна выдерживать каменщика и расходные материалы.

Подготовка основания

Выбор типа фундамента зависит от характера почвы. Если это пучинистый грунт с близкими к поверхности водами, то лучшим решением считается железобетонная плита. На стабильном грунте с глубоким залеганием грунтовых вод возводят ленточный монолитный фундамент.

На сухой почве для небольшого здания бетонный раствор можно заменить шлакоблочной кладкой с последующим утеплением и гидроизоляцией, облицовкой. В любом случае опорная часть под шлакоблочные стены должна по ширине превышать конструкции минимум на 40 мм.

Рабочим считается сухое прочное основание. Для его выравнивания по горизонтали наносится дополнительный слой цементного раствора. Поверх фундамента выполняется горизонтальная гидроизоляция с целью защиты от проникновения влаги. Для этого рекомендуется использовать рубероид либо иной рулонный аналог. Нахлест кромок соблюдается шириной не менее 150 мм.

Первый ряд

Технология кладки керамзитобетонных блоков предполагает соблюдение некоторых правил. Некоторые мастера игнорируют ограничение толщины клея в 10-15 мм. Особенно часто совершается ошибка при формировании первого ряда. Раствор наносят слоем до 30 мм. Этого не следует делать, выравнивание фундаментного основания предварительно выполняется цементно-песчаным раствором.

Начинается кладка с угловых участков строения.

Клей распределяется сплошным слоем на блок. Положение корректируется так, чтобы все точки находились в одной горизонтальной плоскости, как и грани каждого элемента. Далее устанавливаются шаблонные приспособления для кладки шлакоблока. По ним натягиваются нитяные ориентиры. Чтобы избежать из провисания, можно установить дополнительную порядовку или уложить единичный блок по центру конструкции.

Формирование ряда продолжается постепенно. Каждые три блока нужно проверять на предмет ровности горизонтальным уровнем и отвесом. Толщина шва должна быть одинаковой вдоль всех граней элементов конструкции. Пустоты раствором заполнять нельзя, чтобы исключить повышение теплоизоляционных свойств материала.

Последующие работы

Продолжается работа спустя 1-2 часа после формирования стартового ряда. Важно производить укладку шлакоблока от угла по всему периметру не отклоняясь от ориентиров с постоянным контролем в каждой плоскости. После затвердевания клея корректировка будет невозможной. Излишки раствора подлежат устранению в процессе работы, чтобы не отбивать после высыхания.

Кладка из шлакоблока дверных и оконных проемов выполняется с учетом таких особенностей:

- верхняя часть перекрывается бетонной перемычкой;

- она заходит за боковые стенки проема на 50 см, то есть заготовка должна иметь ширину окна или двери с запасом минимум в 1 метр;

- вместо монолитной балки может быть использован металлический швеллер либо угловой профиль.

С целью распределения нагрузки по стенам и периметру строений в целом выполняется армирование керамзитобетонных блоков. Для этого применяются металлические прутья или сетка с ячейками 50*50 мм. Первые погружаются в пазы изделий, вторая укладывается поверх выложенного ряда. Мероприятие проводится каждые 3-4 ряда включая первый.

Армопояс в доме из керамзитобетонных блоков – конструктивно-силовой узел строения. Допустим он под устройство кровельного каркаса. Между плитами перекрытия для разделения этажей рекомендуется собирать металлический каркас, опалубку и заливать конструкцию бетонным раствором. Такое решение характеризуется наиболее высокой прочностью и надежностью.

Рекомендации специалистов

Приспособление для кладки керамзитобетонных блоков можно заменить обычными гвоздями. Их вбивают в выставленные по плоскости угловые элементы. На них натягивают нитяной ориентир.

Стены из шлакоблока обладают слабой адгезией к строительным растворам. Поэтому относительно внешнего вида можно рассмотреть два варианта. Первый – отсутствие дополнительного декора. Тогда швы заранее нужно сформировать аккуратными и максимально одинаковыми. Здесь мастера используют специальный инструмент в виде мастерка, только без площадки. У него рабочая часть изогнутого стержня выполнена в форме полукруга. Второй вариант – облицовка по армирующей сетке или обшивка по обрешетке.

О главном

Шлакоблочные изделия изготавливаются из шлака, цемента с добавлением керамзита, песка, опилок. Могут быть также использованы альтернативные материалы относительно твердого наполнителя.

Главные достоинства блоков: легкий вес, теплоизоляционные и акустические свойства, низкая стоимость.

Главный недостаток – гигроскопичность. Впитывает материал до 70 % влаги по объему в сутки.

Кладка шлакоблока проводится на ровное основание с уложенной рулонной гидроизоляцией и армированием.

Усиление стен выполняется каждые 3-4 ряда, в зоне расположения оконных и дверных проемов, плит перекрытия.

Необходимо максимально часто отслеживать соответствие кладки горизонтальному и вертикальному уровню.

Толщина швов не должна превышать 15 мм, оптимальным считается слой в 10 мм.