Порошковой краской сегодня окрашиваются автомобили и бытовая техника, трубы и элементы отделки, керамика, стекло, МДФ и многие другие материалы и изделия. Столь широкое распространение технологии произошло благодаря ее универсальности, экологичности, экономичности и возможности очень быстро получить прочное и долговечное покрытие какого угодно оттенка. Неужели у порошковой покраски нет минусов? Как происходит процесс порошкового окрашивания, и какое оборудование при этом используется? Попробуем найти ответы на эти вопросы вместе.

№1. Суть метода порошковой покраски

По сравнению со многими существующими лакокрасочными материалами порошковая краска – это новый тип покрытия. Технология была разработана в 1950-х годах, с тех пор значительно усовершенствовалась и сегодня применяется во многих областях промышленности.

Порошковая краска – многокомпонентная дисперсная система, основой которой является бесцветный нерастворимый в воде порошок. К нему добавляют красящие пигменты, отвердители, пленкообразующие смолы и прочие добавки, чтобы в итоге получилась смесь, обладающая всеми необходимыми для создания покрытия качествами. Величина отдельных зерен такой смеси около 10-100 мкм. Растворитель добавлять не требуется, в чем и заключаются основные преимущества метода. Покраску можно выполнять быстро, без запаха и вреда для окружающей среды.

Процесс порошкового окрашивания состоит из нанесения порошковой краски на заранее подготовленную, очищенную поверхность и полимеризации полученного слоя при высокой температуре. Технология нанесения порошка на поверхность имеет свои нюансы и особенности, от которых зависит вариант порошковой покраски. Чаще всего используют такие методы:

-электростатическое распыление;

-нанесение потоком воздуха;

-электростатическое распыление с потоком воздуха;

-нанесение пламенем.

Метод электростатического распыления самый популярный. Частицам краски внешним источником или трением придается электрический заряд. Поверхность, которую необходимо окрасить, получает противоположный заряд. Возникает электростатическое поле, благодаря которому частицы краски успешно оседают на поверхности. Те частицы, которые так и не «прилипли», впоследствии улавливаются и могут быть вновь использованы для окрашивания. После того, как слой порошка нанесен, изделие отправляется в камеру полимеризации, где происходит запекание краски.

Второй метод предусматривает предварительный нагрев окрашиваемой поверхности. Частицы краски с помощью воздушного потока удерживаются во взвешенном состоянии. Падая на разогретую поверхность, частицы «прилипают» и тают, образуя покрытие. Толщина слоя будет зависеть от степени нагрева поверхности и длительности контакта с порошком. Зачастую дополнительный нагрев не требуется, но в отдельных случаях применяют нагревание в камерах.

Третий метод – это что-то между электростатическим и воздушным напылением. Окрашиваемую поверхность предварительно не нагревают, а молекулы воздуха ионизируют, вследствие чего заряжаются частицы краски, которые удерживаются воздушным потоком. Поверхность с нейтральным зарядом быстро покрывается равномерным слоем заряженных частиц краски. Технология подходит для окрашивания небольших и относительно простых по форме предметов.

Метод окрашивания с помощью пламени – новое слово в сфере порошковой окраски. Краску плавят сжатым воздухом, после чего она подается в специальный пистолет и нагревается за счет сжигания пропана. Расплавленная субстанция наносится на поверхность. Дополнительного температурного воздействия в виде запекания в печи не требуется, поэтому подобным образом можно наносить покрытие даже на не самые термостойкие материалы. Используют метод для окрашивания больших предметов или элементов, которые закреплены таким образом, что демонтировать их сложно или невозможно.

В любом случае на поверхности формируется монолитное прочное покрытие в результате расплавления порошковой краски. Твердая пленка получается путем отвердения (термореактивные краски) или охлаждения (термопластичные краски).

№2. Какие краски используются?

В порошковом окрашивании используются различные составы, которые отличаются своими основными свойствами, за счет чего и достигается универсальность метода. Все используемые краски можно поделить на термопластичные и термореактивные, основная разница – в особенностях застывания.

Термопластичные краски

Частицы таких красок формируют монолитное покрытие на поверхности без прохождения химических реакций. В основе лежит сплавление частиц и охлаждение расплава. Обычно полученное покрытие можно в будущем снять растворителем. К данному типу красок относят:

-составы на основе поливинилбутираля отличаются устойчивостью к воздействию абразивных веществ и бензина, отлично противостоят солевой и водной среде, правда, при комнатных температурах. Кроме того, такие краски могут похвастаться электроизоляционными свойствами и неплохой декоративностью, используются, в основном, для внутренних работ;

-полиамидные порошковые составы позволяют сформировать эстетичное, прочное и твердое покрытие, хорошо устойчивое к истиранию и растворителям. Используются для внутренних и наружных работ;

-поливинилхлоридные краски имеют высокую устойчивость к атмосферным воздействиям и моющим средствам, отлично подходят для использования снаружи помещений, но применяются и во внутренних работах;

-составы на основе полиэлифинов хорошо защищают поверхность от коррозии и механических воздействий, но отличаются невысокой атмосферостойкостью. Более того, слой краски со временем имеет свойство растрескиваться. В данную группу относятся краски на основе полипропилена и полиэтилена.

Термореактивные краски

В основу таких составов входит термореактивный пленкообразователь. Покрытие на поверхности формируется не только за счет сплавления частиц, но и благодаря прохождению химических реакций между ними. В итоге получается прочный слой покраски, который не подвержен воздействию растворителей.

В данную группу относят следующие виды красок:

-полиуретановые краски позволяют сформировать красивое покрытие, с характерным блеском или даже рельефом. Состав отличается устойчивостью к атмосферным воздействиям, жидкому топливу, маслам и воде, отлично переносит абразивные нагрузки и трение;

-акрилатные краски позволяют сформировать устойчивое к солнечным лучам и механическим повреждениям покрытие, которое долго не теряет свой первоначальный вид. Краска устойчива к высоким температурам и щелочам;

-эпоксидные составы обладают высокой прочностью, адгезией, устойчивы к растворителям, но чувствительны к воздействию солнечных лучей, под влиянием которых верхний слой может значительно разрушаться, вплоть до мелоподобного состояния;

-полиэфирные составы часто используют для окрашивания предметов, которые будут находиться вне помещений. Краска позволяет сформировать прочный слой, устойчивый к солнечным лучам и прочим атмосферным воздействиям;

-эпоксидно-полиэфирные краски легко выдерживают повышенные температуры, не желтеют и не разрушаются, устойчивы к растворителям.

Термореактивные краски нашли широкое применение в машиностроении.

№3. Какое оборудование используют?

В зависимости от выбранного способа нанесения покрытия и масштабов производства используют такие типы оборудования:

-компактные установки;

-поточные технологические линии.

Использование компактных установок оправдано только при скромных объемах производства. Это небольшие переносные установки, порошковые пистолеты и распылители.

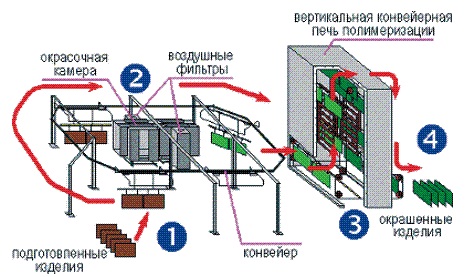

Если же в год планируется окрашивать более 50 000 м2 поверхности, то лучше смотреть в сторону профессионального оборудования. В данном случае камера напыления, установка рекуперации порошка, распылитель, камера полимеризации и некоторые другие элементы системы связаны конвейером. В итоге образуется целая покрасочная линия, которая позволяет проводить порошковую окраску более быстро и эффективно.

№4. Плюсы и минусы порошковой окраски

Из особенностей нанесения покрытия должно быть понятно, каким основными преимуществами обладает метод порошкового окрашивания, но мы все же уточним основные достоинства:

-простота нанесения. Нет необходимости следить за правильной консистенцией лакокрасочного покрытия. Слой формируется равномерным, а после использования оборудование достаточно просто чистить;

-экономичность. Сама по себе порошковая покраска достаточно недорогая, что объясняется во многом тем, что технология позволяет обходиться без растворителя. Кроме того, за счет системы рекуперации потери состава сводятся к ничтожным 2%. При нанесении жидких лакокрасочных покрытий потери намного больше и могут достигать 40%;

-скорость. Уже спустя минут 30 после нанесения слой краски высыхает. Причина кроется во все том же отсутствии растворителей;

-экологичность. Выведя из состава растворитель, удалось избавиться от неприятного запаха, токсичности и огнеопасности. Это значит, что процесс нанесения становится более безопасным, а вред окружающей среде – менее значительным;

-прочность покрытия, которое обладает шикарными антикоррозионными и электроизоляционными свойствами, противостоит механическим повреждениям;

-долговечность. Если покрытие было нанесено правильно, то оно прослужит до 50 лет, а иногда – и больше;

-разнообразие цветов и фактур. Порошковая краска имеет до 5000 различных оттенков и фактур, так что сформировать матовое или глянцевое, гладкое или рельефное покрытие любого желаемого цвета несложно.

Наряду с более высокими эксплуатационными качествами порошковое покрытие выгодно отличается тем, что наносится в один слой (может быть разной толщины) и не требует предварительной грунтовки. Слой порошковой краски имеет минимальную пористость, за счет чего и достигаются его антикоррозионные и ударопрочные свойства. Несмотря на огромное количество преимуществ, порошковую покраску нельзя назвать идеальной. Для нее характерны некоторые особенности и недостатки:

Несмотря на огромное количество преимуществ, порошковую покраску нельзя назвать идеальной. Для нее характерны некоторые особенности и недостатки:

-процесс окрашивания возможен только в цеховых условиях при использовании специального оборудования;

-окрашиванию подлежат только термостойкие материалы. Они должны выдерживать нагрев до 180-2000С. Впрочем, появление новых технологий сделало возможным окрашивание и более «нежных» поверхностей;

-отколеровать краску невозможно, так как используются готовые составы от производителя. К тому же, для каждого цвета потребуется отдельный контейнер;

-локальные повреждения поверхности очень сложно устранить. Чаще всего приходится прибегать к повторному окрашиванию;

-есть ограничения по размеру окрашиваемого изделия, а то, насколько большую поверхность можно будет окрасить, зависит от габаритов печи полимеризации;

-сложности окрашивания поверхности при низкой температуре;

-сложности при окрашивании изделий нестандартной формы;

-сложности при нанесении тончайших слоев краски;

-если нарушен технологический процесс, может произойти взрыв.

№5. Сферы применения порошковых красок

Порошковые краски можно назвать практически универсальными. Благодаря экономичности, простоте нанесения и отличным прочностным качествам подобное покрытие сегодня используется повсеместно, в частности для окрашивания:

-металла;

-стекла;

-керамики;

-стеновых камней;

-МДФ и прочих поверхностей.

Слоем порошковой краски сегодня покрывают автомобили и холодильники, микроволновки и спортивный инвентарь, предметы мебели и декоративной отделки. Незаменимо покрытие при изготовлении труб для нефтяной промышленности, которые постоянно работают при повышенном давлении и под воздействием жидкого топлива.

Анализируя стремительное развитие технологии, можно предположить, что скоро появятся новые решения в данной области, которые позволят добиться еще большей универсальности порошковой покраски.