Цементные растворы: сразу же вспоминается портландцемент, без этого всемирно признанного связующего невозможен современный цементный раствор, а также бетоны, монолитные и сборные ж/б конструкции, плитка и многое другое. Справочно: год рождения портландцемента – 1824, автор – Дж. Аспдин, а сырье – известняки и глины острова Портлэнд. Загадка данного сырья – высокое содержание, даже преобладание силикатов кальция, не менее 75%. Сначала из аналогичного сырья получают клинкер, для этого нужны высокие температуры; смесь глин и известняка обжигается, спекается и образует однородную массу. Добавляют немного гипса (1,5-3,5%) для ускорения схватывания, измельчают полученную смесь до кондиции тонкого порошка… и далее работает технология, совершенствуется рецептура, и результат – знакомый всем ПЦ, бездобавочный и пуццолановый, различных марок, с различными присадками, с пигментом и прочность.

Сырье может смешиваться в сухом виде или в водном растворе, поэтому самые известные методы производства ПЦ: сухой и мокрый. Кстати, активные минеральные добавки в смесь составляют значимую величину – до 15%. От этих добавок зависят основные качества цемента и специфические свойства.

Сырье может смешиваться в сухом виде или в водном растворе, поэтому самые известные методы производства ПЦ: сухой и мокрый. Кстати, активные минеральные добавки в смесь составляют значимую величину – до 15%. От этих добавок зависят основные качества цемента и специфические свойства.

Древние растворы

Древние растворы

Древние растворы, согласно исследованиями ученых, как и сегодня, имели в основе природное сырье: известняковый туф, мел и ракушечник, мрамор – до 80%, и соответственно до 20% составляли глины (сланцы, суглинки). Наверняка древние строители знали, что лучше всего использовать не обычный известняк, а известковый мергель – по-простому, очень плотный слоисто-плитчатый глинистый известняк или доломит. Чтобы добиться нужной химии сырья и обеспечить особые качества цемента, современные технологи добавляют золу уноса, колошниковую пыль, пиритный огарок, различные виды опоки и трепела, бокситовые глины и многое другое. В древности о золе, трассе и пуццолане тоже прекрасно знали, свидетельства этому – не только Римский акведук и Колизей, но и множество храмов, памятников истории и культуры.

О древних вяжущих написаны тома исследований, в которых можно встретить как подтвержденные современными технологами факты, так и близкие к сказкам, иногда страшным, таким, как кровь врагов в составе кладочного раствора, скрепляющего камни крепости. Часто встречается информация об органических добавках в раствор: творог, молочные продукты, куриные яйца. Предполагается, и технологи этого не отрицают, что при особых условиях и рецептуре известковые растворы получали с этими добавками исключительную прочность и водостойкость, с легкостью переносили сотни и тысячи морозных циклов.

О древних вяжущих написаны тома исследований, в которых можно встретить как подтвержденные современными технологами факты, так и близкие к сказкам, иногда страшным, таким, как кровь врагов в составе кладочного раствора, скрепляющего камни крепости. Часто встречается информация об органических добавках в раствор: творог, молочные продукты, куриные яйца. Предполагается, и технологи этого не отрицают, что при особых условиях и рецептуре известковые растворы получали с этими добавками исключительную прочность и водостойкость, с легкостью переносили сотни и тысячи морозных циклов.

Растворы с золой

Современные самодельные растворы с золой и даже применение золы вместо цемента – очень интересная и во многом спорная тема. Зольные кирпичи и зольные растворы, в которых нет ни грамма портландцемента – реальные разработки современных мастеров, они существуют, но, если в теории все выглядит просто, то практика частенько бьет увлекшегося креативом строителя «по рукам». Далеко не каждый самодельный зольный раствор с солью покажет качества, сравнимые с раствором на портландцементе. Что касается зольных кирпичей – да, они могут сравниться по прочности и даже превзойти самодельные глиняные, обожженные в печи. Но в нормативах на зольный кирпич ясно говорится: марка зольного кирпича может быть и 25, и 50, и 75; изготавливается зольный кирпич аналогично силикатному, и так же как впитывающий воду и не самый стойкий и прочный силикатный – известково-зольный пригоден для кладки стен до трех этажей. Заводские сланцезольные и известково-зольные кирпичи по прочности и морозостойкости значительно уступают кирпичу красному глиняному обыкновенному. Получается, что в реале сделать надежный зольный кирпич у себя на участке – задача сложная, близкая к гениальности.

Рецепты, доступные в сети, выглядят порой очень заманчиво. Например, согласно одному из распространенных советов, для зольного цемента пригодна зола от сжигания дров и угля, практически зола из печки, главное – отсеять угольки. Такой золы потребуется на замес для облицовки печи или камина примерно 5-6 литров. Второй компонент – жидкий сметанообразный раствор гашеной извести, примерно в количестве 3-4 литров, лучше заготовить побольше. И кило поваренной соли, но не больше. Сначала соль добавляют в золу, затем в эту сухую смесь постепенно вливают известь, пока не получится раствор, похожий на обычный цементный по густоте и пластичности. Водой разводить нельзя, но можно добавлять ту же гашеную известь по ходу дела. По отзывам удачливых строителей, такой раствор показывает хорошую прочность, он жаростойкий и водостойкий, не трескается и со временем лишь упрочняется. Хотелось бы верить. Но что говорит теория, а главное – как все будет на практике?

Рецепты, доступные в сети, выглядят порой очень заманчиво. Например, согласно одному из распространенных советов, для зольного цемента пригодна зола от сжигания дров и угля, практически зола из печки, главное – отсеять угольки. Такой золы потребуется на замес для облицовки печи или камина примерно 5-6 литров. Второй компонент – жидкий сметанообразный раствор гашеной извести, примерно в количестве 3-4 литров, лучше заготовить побольше. И кило поваренной соли, но не больше. Сначала соль добавляют в золу, затем в эту сухую смесь постепенно вливают известь, пока не получится раствор, похожий на обычный цементный по густоте и пластичности. Водой разводить нельзя, но можно добавлять ту же гашеную известь по ходу дела. По отзывам удачливых строителей, такой раствор показывает хорошую прочность, он жаростойкий и водостойкий, не трескается и со временем лишь упрочняется. Хотелось бы верить. Но что говорит теория, а главное – как все будет на практике?

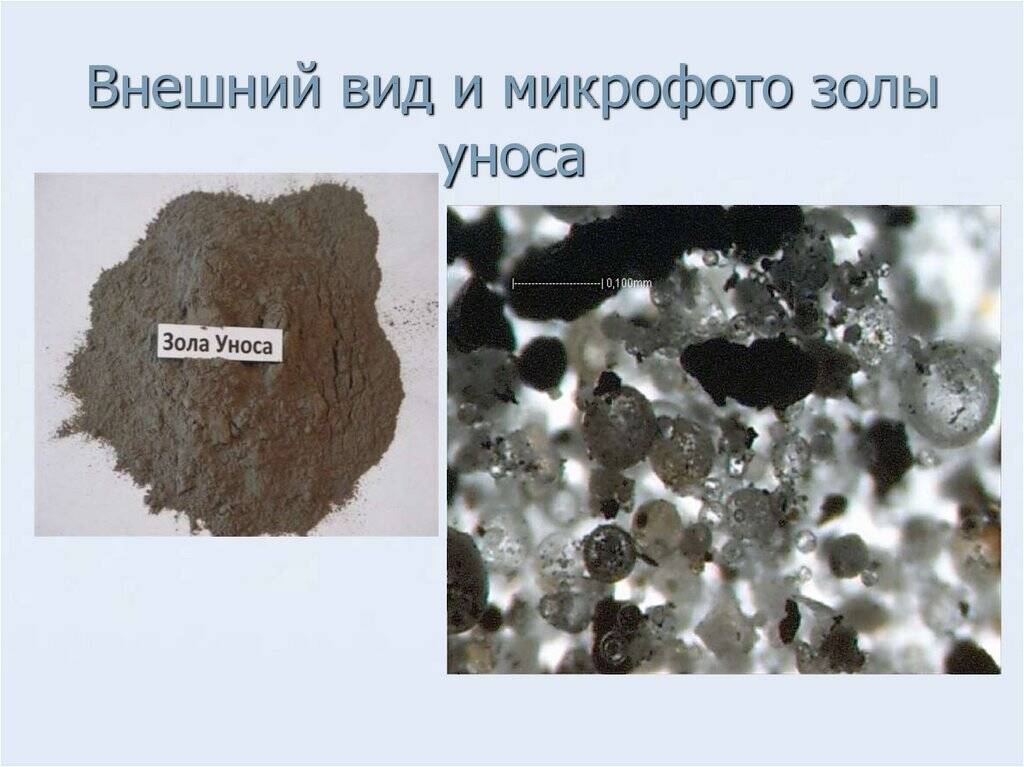

Древесная и/или угольная зола, добавленная при замесе раствора, действительно способна структурировать смесь, а также добавить вяжущих и склеивающих качеств. Зола, хотя она бывает разная по качеству, и зависит даже от породы сжигаемой древесины (не говоря уже о золе от газет, картона, мусора, которая вообще в растворы не пригодна), все же содержит очень много оксида кальция, цементирующего вещества. Но вопрос, стоит ли заменять цемент золой полностью, все же не так однозначен. Строго говоря, в раствор нужна зола уноса (микрокремнезем), то есть зола, получаемая при сжигании горючих сланцев. А древесную золу лучше всего использовать в качестве щелочного удобрения для огорода и сада, где она действительно принесет пользу. Как ни крути, а зола из печки – далеко не то, что вулканический пепел, это не трассосодержащая добавка. И опять же, со всем уважением к рецептам мастеров, домашняя зольная затирка для печки – совсем не то, что профессиональный кладочный печной раствор!

В растворе же зола должна выполнять особую задачу – связывать известь. Происходит силикатизация, что в результате увеличивает водостойкость раствора. Этим объясняется действительное упрочнение печных и кладочных растворов с золой. И даже если основа такого раствора – гашеная известь (гидроксид кальция), при нагреве переходящая в оксид кальция с увеличением объема, что ведет к появлению трещин – добавка золы частично служит «противовесом» этому процессу, связывая известь и преобразуя ее в прочный водостойкий силикат кальция. Что касается соли в растворе, то она ускоряет кристаллизацию, раствор быстрее сохнет и за счет образуемой стекловидной структуры глубже проникает в пористую структуру кладки. Теоретически – все так, но на практике нужны немалые силы, время и количество опытов, чтобы создать из подручных материалов что-то действительно полезное. Порой оптимальный выход – купить пуццолановый цемент или специальную жаростойкую смесь для каминов. Что касается рецептов, то настоящие старинные рецепты, как правило, бывают шокирующе сложны.

В растворе же зола должна выполнять особую задачу – связывать известь. Происходит силикатизация, что в результате увеличивает водостойкость раствора. Этим объясняется действительное упрочнение печных и кладочных растворов с золой. И даже если основа такого раствора – гашеная известь (гидроксид кальция), при нагреве переходящая в оксид кальция с увеличением объема, что ведет к появлению трещин – добавка золы частично служит «противовесом» этому процессу, связывая известь и преобразуя ее в прочный водостойкий силикат кальция. Что касается соли в растворе, то она ускоряет кристаллизацию, раствор быстрее сохнет и за счет образуемой стекловидной структуры глубже проникает в пористую структуру кладки. Теоретически – все так, но на практике нужны немалые силы, время и количество опытов, чтобы создать из подручных материалов что-то действительно полезное. Порой оптимальный выход – купить пуццолановый цемент или специальную жаростойкую смесь для каминов. Что касается рецептов, то настоящие старинные рецепты, как правило, бывают шокирующе сложны.

Большие дела начинаются с малого

Большие дела начинаются с малого

Это слова из аннотации удивительного «Пособия для кустарей», издаваемого задолго до 1931 года. В названном году пособие вышло под профессорской редакцией, книга интересна и практикам-строителям, и даже любителям хенд-мэйда. Начиная со свойств металлов, сплавов, о сварке и пайке – и заканчивая подробными рекомендациями по смешиванию самодельного обувного крема, варке мыла и изготовлению свечей: книга настолько же захватывающая, насколько полезная для любого уважающего себя дилетанта.

Касательно нашей темы цементных растворов: в пособии Бродерсена их множество, и очень занимательных. Цементы для разных целей – для склейки стекла и камня, гидравлические и цветные, для склеивания изделий из целлулоида и древесины, цементы казеиновые и с органическими добавками. Например, выдержка из книги:

Цемент китайский Чио-Лиао: Недавно раскрыт способ приготовления одного из лучших и замечательных китайских цементов “Чио-Лиао”, одинаково годного как для склеивания кожаных, мраморных, гипсовых, так и фаянсовых, фарфоровых и др. изделий. Способ приготовления этого цемента весьма несложный: 54 гашеной извести смешивают с 6 квасцов в порошке, затем к ним прибавляют 40 хорошо взбитой свежей крови (теленка, свиньи, курицы и т. п.), после чего всю смесь тщательно растирают до получения совершенно однородной массы тестообразной консистенции. В таком виде “Чио-Лиао” употребляется в качестве цемента для склеивания изделий из вышеназванных материалов. В более же жидком состоянии он может служить краской для покрытия предметов, которым желают придать прочность и непромокаемость. Двух-трех слоев такого состава, последовательно наложенных на картон, совершенно достаточно, чтобы придать последнему твердость дерева. «Справочная книга для техников, химиков и кустарей» 1931 года, издательство «Глагол», Москва, 1992 г.

Интересны рецепты мраморного французского цемента по Ландрину – уникальные возможности для современной рукотворной отделки интерьера, изготовления декора и украшений; паросский цемент из гипса с бурой, есть даже удивительный рецепт цемента-клея для ювелирной реставрации янтаря. По словам автора, при хорошей подгонке янтарных осколков «не остается даже ни малейшего следа в местах склейки».

Что касается древесной золы, то в строительных и скульптурных цементных растворах по Бродерсену ее нет, хотя поташ в книге изобильно присутствует в лаках и красках, в обувных кремах, и даже в рецепте пятновыводителя. Значит ли это, что в 18-19 веках древесная зола мало использовалась в строительстве? Историки архитектуры и знатоки русского зодчества говорят, что вовсе нет – зола (поташ) была очень важным ингредиентом, и для ее получения выжигались целые лесные массивы. Причем поташ ведь применялся и в производстве пороха, но, вероятно, для цемента его требовалось значительно больше. Древесная зола широко применялась старыми мастерами: в смеси с известью и песком получался кладочный раствор, кустарный, но удивительно прочный. Чтобы повторить подобное, в наше время требуется не просто реализовать рецепт из сети (соль, зола, известь и т.п.) вероятно, нужны более глубокие знания и целый ряд практических опытов – или необыкновенный азарт и удача.

Что касается древесной золы, то в строительных и скульптурных цементных растворах по Бродерсену ее нет, хотя поташ в книге изобильно присутствует в лаках и красках, в обувных кремах, и даже в рецепте пятновыводителя. Значит ли это, что в 18-19 веках древесная зола мало использовалась в строительстве? Историки архитектуры и знатоки русского зодчества говорят, что вовсе нет – зола (поташ) была очень важным ингредиентом, и для ее получения выжигались целые лесные массивы. Причем поташ ведь применялся и в производстве пороха, но, вероятно, для цемента его требовалось значительно больше. Древесная зола широко применялась старыми мастерами: в смеси с известью и песком получался кладочный раствор, кустарный, но удивительно прочный. Чтобы повторить подобное, в наше время требуется не просто реализовать рецепт из сети (соль, зола, известь и т.п.) вероятно, нужны более глубокие знания и целый ряд практических опытов – или необыкновенный азарт и удача.

Древние растворы

Древние растворы Большие дела начинаются с малого

Большие дела начинаются с малого