Очертание и габаритные размеры опускного колодца в плане определяются формой и размерами поперечного сечения над фундаментной части сооружения на уровне обреза фундамента, а также несущей способностью грунта, на который намечается опереть колодец.

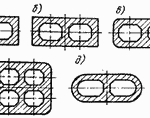

Фундаменты из опускных колодцев для опор мостов имеют, как правило, вытянутую в плане прямоугольную форму (рис. 9.3,а,б), либо форму, близкую к прямоугольной, но отличающуюся от нее закруглениями в углах (рис. 9.3,в,г), либо вытянутую форму с короткими сторонами в виде полуокружности (рис. 9.3,д); применяют также круглые колодцы (рис. 9.3,е).

Прямоугольные колодцы проще в изготовлении, но погружать их в грунт тяжелее, чем колодцы с очертаниями в плане, показанными на рис. 9.3,в — е. В связи с этим колодцы прямоугольного очертания в плане применяют, в основном, в случаях, когда надо преодолеть слой легкопроходимого грунта толщиной не более 10 м.

На уровне верха опускного колодца (на уровне обреза фундамента) устраивают уступы во всех направлениях шириной не менее 1/50 глубины погружения колодца и не менее 40 см. Это позволяет обеспечить проектное положение над фундаментной части опоры при возможных смещениях верха колодца в плане.

От горизонтального давления грунта в наружных стенах колодца возникают изгибающие моменты. Уменьшения этих моментов достигают устройством внутренних стен (рис. 9.3,6 — д). Расстояния в свету между стенами (размеры шахт) должны быть достаточными для нормальной работы землеройных снарядов. При грейферной разработке грунтов размеры шахт должны минимум на 0,5 м превышать размер грейфера в раскрытом состоянии. Размеры шахт в плане обычно принимают от 2 до 5 м.

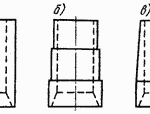

При погружении колодцев на глубину 8—10 м их наружные поверхности делают вертикальными (рис. 9.4,а). В случаях погружения колодцев на большую глубину приходится преодолевать значительные силы трения, возникающие между наружными поверхностями колодцев и грунтом. Для обеспечения погружения колодцев в этих случаях их наружные поверхности делают с одним или несколькими уступами (рис. 9.4,6) шириной не менее 10 см, из которых первый располагают на высоте 2—4 м от низа колодца. Иногда вместо уступов наружным поверхностям придают наклоны, сохраняя вертикальность этих поверхностей лишь в пределах нижней части колодцев высотой 3—4 м (рис. 9.4,в).

При развитии уступов или увеличении наклонов наружной поверхности колодца облегчается его погружение в грунт, но в то же время колодец в процессе погружения становится менее устойчивым, легче кренится и смещается в стороны, что затрудняет обеспечение его проектного положения. В связи с этим развитие уступов и наклоны наружных поверхностей колодцев ограничивают прямыми, имеющими наклоны не более 20 : 1.

Толщину наружных стен железобетонного колодца обычно принимают равной 0,7—1,5 м, а внутренних 0,5—1 м. Принятая толщина стен должна обеспечить вес колодца, достаточный для преодоления сил трения грунта о колодец, препятствующих его погружению.

Резкого снижения сил трения грунта о колодец удается достичь применением тиксотропной рубашки. В этом случае колодец изготовляют с одним уступом шириной до 15 см, расположенным в его нижней части, и вертикальной боковой поверхностью независимо от размеров и глубины погружения колодца в грунт. Тиксотропная рубашка образуется из глинистого раствора, нагнетаемого через специальную трубу (в процессе погружения колодца) в пространство между наружной поверхностью колодца и грунтом. Применение тиксотропных рубашек позволяет снизить толщину стен колодцев до 0,4—0,6 м.

Стены колодцев армируют горизонтальной и вертикальной арматурой. Площадь сечения арматуры определяют, как правило, расчетом на усилия, возникающие в процессе погружения колодцев.

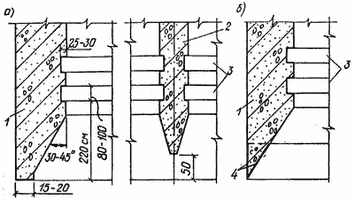

Нижние части наружных стен (консоли) колодцев устраивают переменного сечения по высоте. Консоли, как правило, заканчиваются стальными ножами с горизонтальной площадкой (банкеткой) шириной 0,15—0,20 м (рис. 9.5,а) или заостренными (рис. 9.5,6).

Чтобы исключить возможность опирания внутренних стен колодца на грунт, их низ располагают выше низа наружных стен на 0,5 м (см. рис. 9.5,а). Для возможности сообщения между шахтами во внутренних стенах предусматривают проемы или низ этих стен располагают не менее чем на 2 м выше ножа колодца.

Выше консоли (на расстоянии не менее чем 2,2 м от низа колодца) в наружных и внутренних стенах колодцев устраивают штрабы глубиной 25—30 см и высотой 80— 100 см (см. рис. 9.5), обеспечивающие надежную связь между стенами колодца ибетоном заполнения, а также возможность в случае крайней необходимости устройства потолка для превращения опускного колодца в кессон.

Опускной колодец опирают на толщу грунта, обладающего достаточной несущей способностью. Поверхность этой толщи не бывает строго горизонтальной, поэтому для обеспечения опирания на нее колодца по всей подошве его заводят в эту толщу на 1—2 м. В соответствии с этим назначают отметку подошвы фундамента.

После назначения отметок обреза и подошвы фундамента устанавливают форму и размеры опускного колодца в плане на уровне обреза. При этом обычно исходят из формы и размеров сооружения, опирающегося на колодец, и минимальных величин уступов. С учетом указанных выше замечаний устанавливают очертания наружной поверхности колодца (делают ее вертикальной или наклонной, с уступами или без них), после чего определяют форму и размеры подошвы фундамента, а также его несущую способность по грунту. Определение последней производят аналогично фундаментам мелкого заложения или по результатам полевых испытаний.

Затем в соответствии с требованиями, изложенными далее в § 57, производят расчет фундамента, значения которого должны удовлетворять условиям прочности грунта под фундаментом. Если в результате расчета окажется, что условия не удовлетворяются, то необходимо увеличить размеры опускного колодца в плане или понизить отметку заложения его подошвы. После этого расчет фундамента производят заново.

Кроме указанных выше расчетов колодца, производят также расчет достаточности его веса для опускания и расчет прочности колодца на разрыв.

Если интенсивность сил трения грунта о стены колодца в верхних слоях больше, чем в нижних, то в горизонтальных сечениях колодца при его погружении может возникнуть растягивающее усилие. По этому усилию подбирают сечение вертикальной арматуры, чем обеспечивают прочность колодца на разрыв.

По опыту построенных сооружений расход бетона на изготовление колодцев в общем объеме кладки фундаментов изменяется от 10% для колодцев-оболочек, заполняемых сплошь бетоном, до 90% для толстостенных колодцев без бетонного заполнителя. Расход арматуры на 1 м3 кладки колодцев изменяется от 50 кг. для массивных конструкций до 300 кг для колодцев-оболочек, принудительно погружаемых в грунт.

В зависимости от конструктивных особенностей сооружений, объемов работ и местных условий бетонные и железобетонные колодцы изготовляют из монолитного или сборного железобетона. Целесообразность применения того или другого вида колодцев определяется исходя из результатов сравнения стоимости работ и затрат труда.

В фундаментах опор мостов применяют преимущественно железобетонные колодцы; бетонные колодцы используют для фундаментов площадью до нескольких десятков квадратных метров при глубине заложения до 20 м.

При небольших объемах работ монолитные, бетонируемые на месте погружения колодцы применяют более часто, так как доставка сборных конструкций или их изготовление вблизи объекта во многих случаях связаны с необходимостью значительных дополнительных затрат средств и времени.

В подавляющем большинстве случаев фундаменты мостов сооружают из одного колодца монолитной и очень редко сборно-монолитной конструкции. Два колодца и больше в одном фундаменте в настоящее время встречаются при сборных конструкциях, например, колодцах-оболочках, погружаемых в грунт принудительно.

На фундаменты из одного колодца ориентируются, как правило, при необходимости опускания, бетонируемых на месте колодцев, под действием собственного веса. На сооружение таких фундаментов затрачивается меньше времени по сравнению с фундаментами из нескольких колодцев.

В построенных фундаментах из нескольких колодцев-оболочек расход бетона уменьшен в 2—4 раза по сравнению с фундаментами из одиночных колодцев, заполненных бетоном. При таком сокращении объема кладки экономически оправданно и целесообразно широкое применение конструкции из сборного железобетона. Поскольку резко уменьшаются суммарные объемы и вес элементов одного фундамента, то соответственно снижаются затраты труда, стоимость изготовления и монтажа колодцев-оболочек по сравнению с толстостенными колодцами больших размеров. Возможно их принудительное заглубление в разные грунты вибропогружателями.

По данным опыта сооружения мостов в нашей стране и за рубежом установлено, что применение колодцев-оболочек, способствуя значительному сокращению объемов работ, обеспечивает при хорошо освоенной технологии снижение на 10—25% стоимости фундаментов и уменьшение трудоемкости в 1,5—3 раза.