Газовый резак – незаменимый инструмент, если нужно разрезать массивную заготовку, листовую сталь или профиль. Если вы собираетесь работать по металлу, он будет одним из необходимых устройств, и необходимо знать, как пользоваться резаком, и делать это безопасно и качественно. Предлагаю разобраться с тонкостями работы резака, с его разновидностями и порядком проведения работ.

Как и что резать: принцип действия и ограничения применения

Газовый резак является узкоспециализированным инструментом для резки металла. Физика процесса несложная; человеку, изучающему вопрос, как работать газовым резаком, полезно знать, что разрезание происходит в два этапа:

- Сначала металлическую заготовку нагревают до определенной температуры. Нагревание происходит за счет энергии пламени, которое получают смешиванием в определенной пропорции горючего газа и кислорода.

- В рабочую зону подают под давлением струю чистого кислорода. В кислороде металл начинает гореть, а струя одновременно удаляет (выдувает) продукты окисления (шлак). После завершения процесса на металле остается разрез.

Разогретая струя пробивает и выдувает металл большой толщины

Главное условие для резки заключается в соблюдении температурного режима пламени. Если температура факела достигнет температуры плавления металла, то он начнет плавиться и стекать, а гореть (резаться) не сможет.

То, что температура горения не должна достигать температуры плавления, является основным ограничением в использовании агрегата. Условие без проблем соблюдается при работе с низкоуглеродистыми сталями, ведь температура их воспламенения составляет около 1300 °C, тогда как плавление происходит при температуре 1500 °C.

Этому условию не соответствуют цветные металлы. У них довольно низкая температура плавления, и работать резаком с этими металлами чрезвычайно трудно. У легированных сталей есть свои сложности: их горение становится нестабильным (а иногда вообще прекращается) из-за примесей. Поэтому в работе с такими сплавами есть ограничения, связанные с допустимым процентом легирующих добавок.

Разновидности ручных резаков для газовой резки

На практике используют резаки разных размеров и различной конфигурации, но все они работают по одному принципу. Ручные газовые резаки (ГР) удобно классифицировать по нескольким характеристикам, например:

- Вид горючего газа (он определяет температуру пламени). В качестве разогревающего газа используют ацетилен, метан, пропан, МАФ (сжиженный газ), жидкое горючее (например, керосин). В частном хозяйстве наиболее востребованы пропановые аппараты.

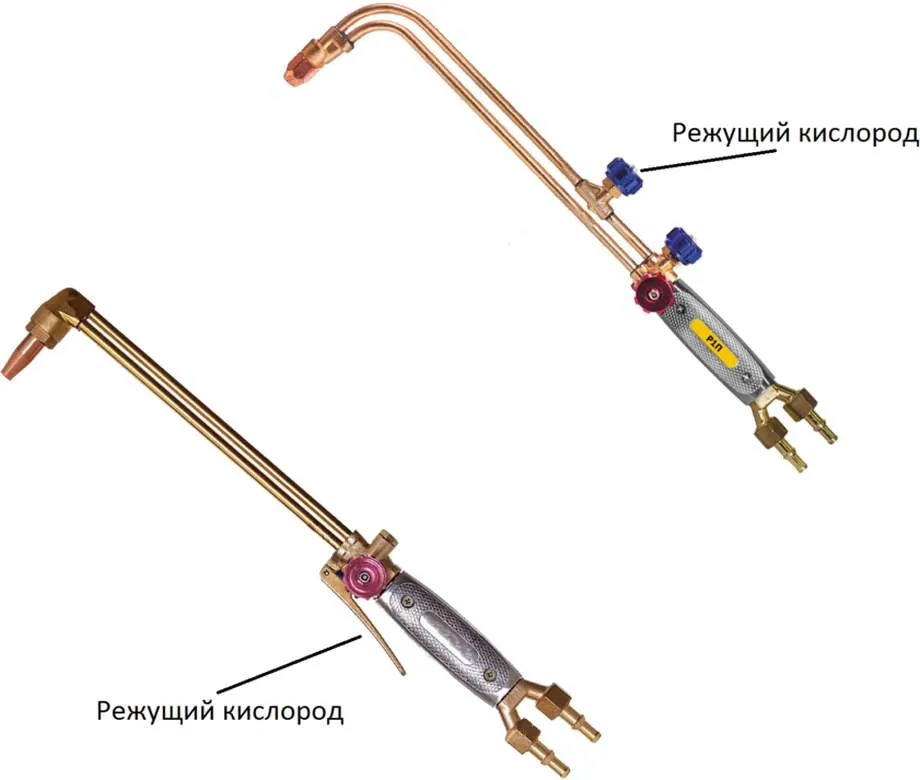

- Принцип смешения кислорода и горючего газа. По способу доставки горючего газа различают эжекторные (визуально с двумя трубками) и безэжекторные (с тремя трубками) модели.

- По типу подачи режущего кислорода бывают вентильные или рычажные конструкции.

ГР различаются и по мощности (по толщине реза), что видно по следующей маркировке:

- Маркировка Р1. Инструмент малой мощности для разрезания металла толщиной 10-100 мм.

- Р2. Модель средней мощности для заготовок толщиной до 200 мм.

- Р3. Инструмент высокой мощности справится с толщиной до 300 мм. Существуют образцы с повышенной толщиной резки, до 500 мм.

Конструктивные особенности двух- и трехтрубных моделей

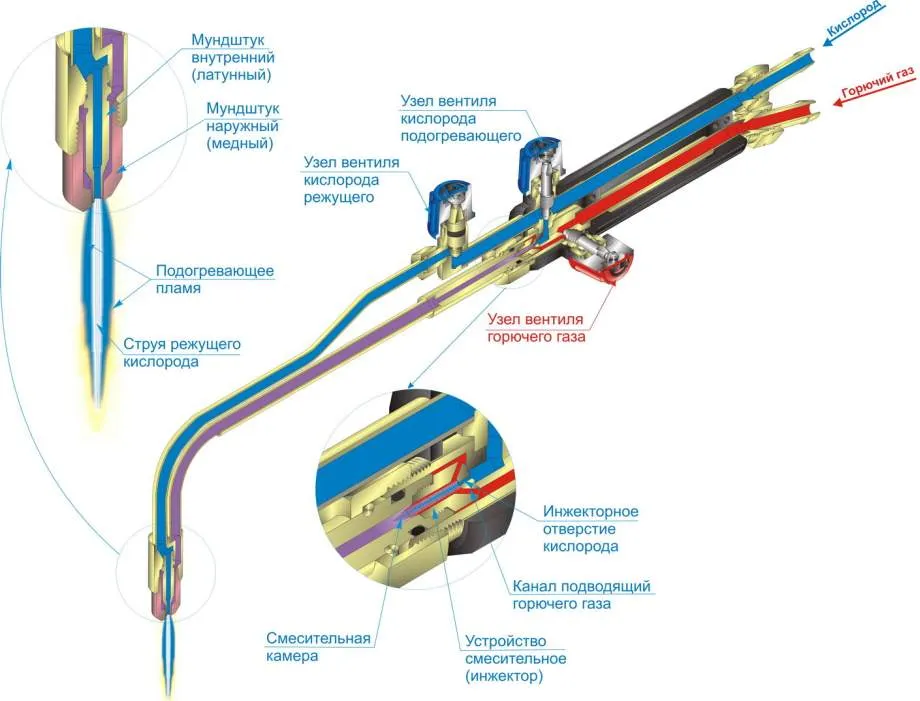

По конструкции ручные резаки делятся на два типа: инжекторные (двухтрубные) и безинжекторные (трехтрубные). Инжекторные ГР более популярны; они имеют следующее строение:

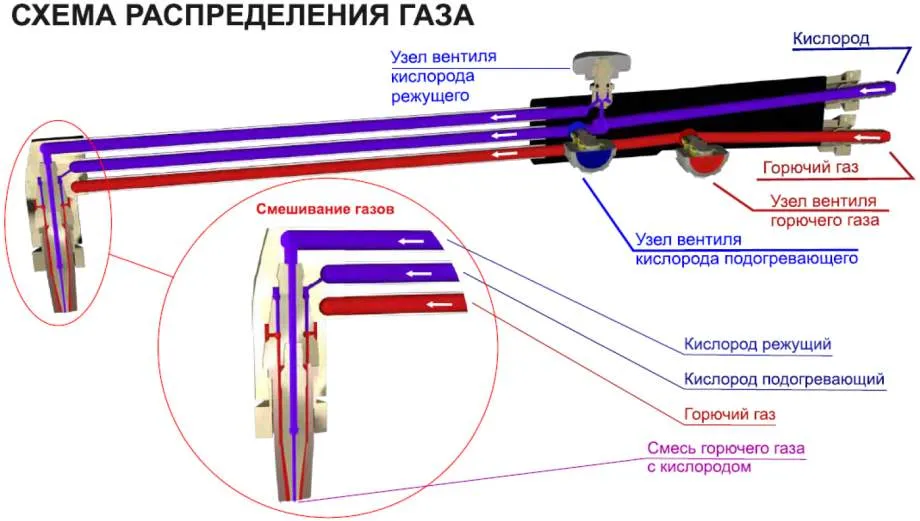

- В нижней трубке происходит смешение горючего и подогревающего газа (кислорода). Оно выполняется в инжекторе, смесительном устройстве, расположенном в начале трубки. После инжекторного узла по трубке идет смесь газов.

- По верхней трубке идет режущий (чистый) кислород. Поток имеет высокую скорость, которую можно регулировать вентилем (рычагом).

- Смесь газов выходит через сопло наконечника, образуя рабочий факел нужной температуры. Регулировка потоков газов происходит отдельно: на корпусе есть два вентиля, не только для подачи кислорода, но и для подачи горючего газа в инжекторный узел.

Безинжекторный (или трехтрубный) инструмент (резак с внутрисопловым смешением) устроен следующим образом:

- Газы распределяются по трем трубкам: по двум идет кислород, а по третьей – горючий газ.

- Смешивание газов происходит непосредственно перед выходом, в мундштуке (в сопле).

Пользоваться газорезкой с трехтрубной конструкцией безопаснее. Во время эксплуатации здесь отсутствует риск обратного удара, опасной ситуации, когда газовая смесь начинает гореть в обратном направлении (внутрь), и при этом скорость сгорания превышает скорость истечения.

Трехтрубные ГР обходятся значительно дороже двухтрубных. Кроме того, они нуждаются в значительно более высоком давлении горючего газа.

Габариты и вес стандартных, вставных и портативных моделей

Вопрос, как резать резаком для начинающих, связан с вопросом комфорта работы, а он во многом зависит от габаритов агрегата. Параметры ручного инструмента прописаны в документации ГОСТ 5191-79. Они напрямую связаны с мощностью (а, зачастую, и с видом горючего газа), и выглядят следующим образом:

- У моделей с маркировкой Р1 и Р2 ограничение по весу составляет 1 кг; они способны работать на любом газе.

- Инструмент повышенной мощности весит 1,3 кг и работает только на кислородно-пропановой смеси.

Существует инструмент отдельной категории: вставной ГР, который в ГОСТе прописан как «наконечник к газовой горелке для резки металла». Он имеет собственную маркировку и, по сути, является съемным элементом, а не полноценным газовым резаком.

Вставные ГР, являясь сменной деталью, имеют меньшие габариты и вес, и, в зависимости от мощности, маркируются как РВ1, РВ2, РВ3; вес находится в диапазоне 0,4-0,7 кг

Наконечник РВ используется при выполнении ремонтных и монтажных работ, когда возникает необходимость переходить от сварки к резке и наоборот. В этом случае вставной ГР присоединяют к стволу вместо наконечника.

В продаже имеются инструменты в виде насадки к небольшому баллону с газом. И, хотя продавцы именуют их газовыми резаками, по своим характеристикам это горелки со следующими особенностями:

- Температура факела большинства моделей не превышает 1300 °C. С другой стороны, некоторые производители предлагают модели с температурой, доходящей до 2000-2500 °C.

- Чтобы резать сталь, нужен режущий компонент – струя кислорода, а у портативных моделей он отсутствует по определению. Поэтому таким инструментом можно воздействовать лишь на легкоплавкие металлы и сплавы (алюминий, медь, олово, латунь, бронзу).

- Но даже в случае с цветными металлами портативный ГР сможет плавить, а не резать. Поэтому сфера его деятельности – сварка или пайка небольших деталей (например, если вы ремонтируете холодильник, или в ювелирном деле). Если нужно разрезать мелкую деталь, проще воспользоваться ручным электроинструментом.

Плюс портативных моделей – автономная работа. Минусом считают достаточно быстрый расход газа в баллоне.

Газы для газокислородной резки: особенности и сфера использования

Газовые резаки широко используются в монтажных работах на строительной площадке и на производстве; резка автогеном находит применение и в домашних условиях (например, при ремонте машины). ГР работают на разном топливе, и это надо учитывать, так как тип горючего определяет параметры работы.

Основным (режущим) газом является кислород. Его дополняют горючим газом: ацетиленом, пропаном, природным газом (метаном) или смесью (например, MAPP или GRIESON). В наших условиях чаще используют пропан и ацетилен, реже водород, метан, пары керосина или МАРР-газ.

Аппараты с разным газовым наполнением используют следующим образом:

- Керосиновый резак (горючим газом служат пары керосина). Используется в промышленности, особенно в подземных работах, там, где ГР на пропане или ацетилене нежелателен. Подходит для резки углеродистой стали толщиной до 20 см, в домашних работах применяется редко.

- Ацетиленовый. Аппарат обеспечивает наиболее высокую температуру и высокое качество резки металла большой толщины (до 500 мм). Благодаря чистому резу более экономной получается последующая механическая обработка. Существуют портативные модели, сохраняющие функциональность, несмотря на компактные размеры.

- Пропановый. Позволяет осуществить газовую резку металла пропаном и кислородом, используется при обработке заготовок из цветных и черных металлов (в домашних условиях с его помощью часто режут чугунные трубы и батареи). Пропановые модели разнообразны по конструкции, с большим диапазоном резки, от 3 до 500 мм.

- Универсальнй. Универсальные эжекторные аппараты пользуются заслуженной популярностью, так как могут работать с любым горючим газом (что зависит от установленного газосмешивающего сопла). Они удобны в эксплуатации, могут резать металл под любым углом и в любом направлении.

В домашнем хозяйстве чаще всего используют пропановый аппарат. Он обеспечивает необходимую эффективность и производительность резки, при этом отличается надежностью и безопасностью в эксплуатации. Кроме того, пропан дешевле ацетилена, поэтому стоимость эксплуатация пропанового резака будет существенно ниже.

Почему резка металла пропаном выгодна в домашних условиях

Домашние мастера предпочитают выполнять резку металла кислородом и пропаном по следующим причинам:

- Газовый резак незаменим при работах с толстым металлом, там, где не справится болгарка. С его помощью несложно, например, пробить глухое отверстие в заготовке толщиной 20-50 мм.

- Газовые резаки лишены недостатков бензиновых аналогов: они легкие, не шумят, не вибрируют. Исполнителю нужно прилагать меньше усилий: разрезание заготовок выполняется в два раза быстрее.

- Пропан – дешевый горючий газ; он выгоден, если предстоят большие объемы работ (например, нужно порезать металл на металлолом).

- Хотя рез получается не таким аккуратным, как после применения ацетиленового ГР, но по качеству он превосходит работу бензиновой горелки или болгарки.

Единственным минусом пропанового аппарата является ограниченность применения. Он справится только с низко- и среднеуглеродистыми стальными заготовками, а также с ковким чугуном.

О классификации газовых резаков в следующем видео:

Безопасность: подготовка к использованию газового резака

Если сравнивать с газосваркой, разрезание металлов газом не требует столь сложных навыков, и освоить приемы работы, как резать металл резаком кислородом с пропаном, не так уж сложно. Однако сам аппарат считается достаточно небезопасным устройством.

Поэтому новичку необходимо позаботиться о средствах индивидуальной защиты, ознакомиться с инструкцией и определить условия резки.

Перед проведением работ подготавливают оснащение, без которого успешная река невозможна:

- Огнетушитель. Он обязателен в процессах, проходящих при высоких температурах, с образованием искр и брызг металла. Если работы проводятся там, где нет легковоспламеняющихся материалов (пластик, красители), достаточно запастись стандартным огнетушителем, порошковым или углекислотным.

- Огнестойкая одежда и средства личной защиты. Надежнее всего облегченный костюм сварщика из брезента, хлопка или кожи высокой плотности, с огнестойкой пропиткой. Также понадобятся огнестойкие ботинки на кожаной подошве, кожаные защитные перчатки и очки. Правильное облачение уменьшает риск получения травм.

- Инструменты для разметки. Для измерений пригодятся металлическая линейка и угольник. Разметку удобно наносить термостойким (для горячих поверхностей) маркером или карандашом из мыльного камня.

- Зажигалка. Нужна специальная кремниевая зажигалка сварщика для поджига горючего газа; использовать бытовую зажигалку или, тем более, спички, запрещено.

О принципе работы инжекторного резака в следующем видео:

Подготовка и порядок проведения работ

Перед тем, как резать металл газовым резаком, подготавливают рабочее место:

- Работы проводят на открытом воздухе или в просторном помещении с хорошей вентиляцией и отсутствием легковоспламеняющихся материалов в радиусе пяти метров (опилки, бумага, сухие ветки).

- Оптимальным рабочим местом будет стальной стол, но подойдет и земляной или бетонный пол. В последнем случае необходимо следить, чтобы струя не задевала бетон (он потрескается от расширения).

- На поверхность заготовки наносят разметку.

Перед тем, как резать новым газовым резаком, его собирают и проверяют работоспособность согласно инструкции (она прилагается ко всем моделям). Никакая другая настройка аппарату не нужна; производители выполняют настройку на финишном этапе сборки, как завершающий этап технологического процесса.

О настройке пламени резака в следующем видео:

Затем газовый резак готовят к работе:

- Проверяют соединения шлангов, устанавливают предохранительные запоры (они закроют обратный путь для пламени).

- Выставляют рабочее давление, сначала на баллоне с кислородом, потом – на баллоне с горючим газом. В инжекторном агрегате давление кислорода и пропана соотносится как 5 к 2-2,5.

- Зажигалку располагают перед соплом, открывают вентили, поджигают газ; при помощи вентилей регулируют напор факела.

Резку пропановым резаком выполняют в следующем порядке:

- Когда пламя отрегулировано, край металла прогревают в одной точке до состояния текучести, чтобы металл начал плавиться. Сопло резака при этом расположено под прямым углом к плоскости металла (строго вниз), чтобы он быстрее прогрелся.

- Открывают продувной рычаг (клапан) на рукояти, чтобы начала поступать струя кислорода. Давление кислорода увеличивают до тех пор, пока лист не будет прорезан насквозь.

- Резак наклоняют под углом 30-40° относительно металлической поверхности, и начинают вести его вдоль разметки. Движение должно быть достаточно быстрым, чтобы сформировать край реза без оплавления; останавливаться в процессе разрезания не рекомендуется.

- Работу выполняют с ориентировкой на толщину металла. Если она превышает 60 мм, лист лучше расположить под наклоном; тогда шлаки будут стекать, а вы сможете хорошо видеть рабочую зону.

После завершения резки необходимо правильно завершить рабочий процесс, для этого выполняют следующие манипуляции:

- Перекрывают режущий кислород.

- Отключают регулирующий кислород и, в последнюю очередь, пропан.

- Закручивают вентили на баллонах, шланги освобождают от газа: по очереди открывают и закрывают вентили на аппарате.

О работе с кислородно-пропановым резаком в следующем видео:

Резка металлов – сравнительно несложный процесс, в котором разрез появляется в результате сгорания металла в пламени газовой струи. Однако оборудование для резки достаточно разнообразно, и нужно уметь подобрать правильную модель.

Распространены ацетиленовые аппараты, как дающие наибольшую температуру горения, и пропановые, удобные и безопасные для домашнего использования. У всех моделей имеются ограничения: их нельзя применять для резки нержавеющей стали и сплавов цветных металлов.