Устойчивость, надежность и долговечность сборных зданий сооружений во многом зависят от качества выполнения рабочих стыков сборных элементов и конструкций и их замоноличивания.

В зависимости от количества и вида сопрягаемых элементов соединения делятся на стыки, узлы и швы. Соединение между собой в одном месте двух конструктивных элементов (например, колонны с фундаментом) называется стыком, а трех и более элементов – узлом. Примером последнего может служить соединение колонны, ригеля и плит перекрытий в многоэтажных каркасных зданиях. Швом называют место контурного соединения (соприкасания) между отдельными конструктивными элементами, например плитами покрытий, стеновыми панелями и др.

В зависимости от места сборки конструкций стыки и узлы бывают заводские, укрупнительные и монтажные. Укрупнительные соединения выполняются на площадках укрупнительной сборки, монтажные – при монтаже конструкций на объекте.

По виду расчетной нагрузки и конструктивному решению стыки и узлы подразделяются на несущие и ненесущие. Несущие соединения могут быть шарнирными и жесткими. По способу закрепления конструкций между собой соединения делятся на «сухие», замоноличенные и смешанные.

Соединения с помощью сварки, болтов или заклепок относятся к (сухим). Замоноличенными называются соединения, где промежутки между конструктивными элементами заделываются бетоном, раствором, пластическими массами и другими материалами. При устройстве таких соединений в большинстве случаем, необходима установка опалубки для укладки замоноличивающего материала и выдерживания его в определенных условиях до набора требуемых свойств.

Смешанные соединения наиболее сложные. В них конструктивные элементы первоначально свариваются или соединяются болтами (заклепками), а затем замоноличиваются. Чтобы предотвратить коррозию, на металлические элементы соединений наносят до замоноличивания антикоррозионные покрытия.

Соединения сборных железобетонных колонн одноэтажных промышленных зданий с фундаментами стаканного типа замоноличивают бетоном после выверки и закрепления колонн с помощью монтажных приспособлений (рис. 6.25). Для обеспечения возможности последующего извлечения клиновых вкладышей последние до бетонирования закрывают кожухами, которые снимают после начала схватывания бетона. Класс бетона принимается по проекту, но не ниже В15. Клиновые вкладыши извлекают после достижения бетоном прочности, указанной в ППР, а в случае отсутствия указаний – при 70 % проектной прочности. Гнезда от вкладышей заделывают бетоном. Вместо клиновых вкладышей возможна установка бетонных или стальных клиньев.

Стык подкрановых железобетонных балок с колоннами обеспечивается соединением сваркой закладных деталей (рис. 6.25, б). Сварку выполняет дипломированный сварщик в соответствии с проектом: длина шва, высота катета шва. Это – рабочий стык, воспринимающий все расчетные нагрузки.

После этого звено бетонщиков замоноличивает стык мелкозернистым бетоном на быстротвердеющем расширяющемся цементе.

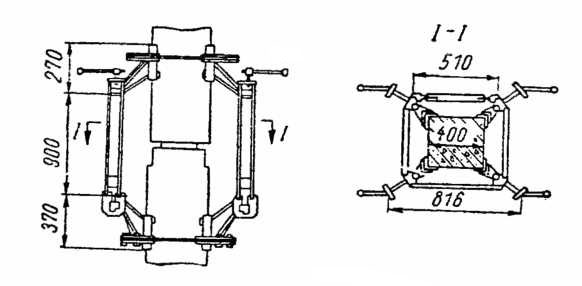

Для замоноличивания стыка бетоном устанавливают инвентарную опалубку, состоящую из трех щитов-накладок (две боковые и одна передняя) и зажимных скоб, Собранная опалубка закрепляется на стыке зажимными винтами. Распалубку производят при наборе бетоном 50 % проектной прочности.

Стык железобетонной фермы или балки выполняется на сварке (рис. 6.25, в). Предварительно строительная конструкция закрепляется анкерными болтами в голове колонны, а после окончательной выверки положения конструкций опорный лист фермы сваривается с закладной деталью на колонне двумя боковыми швами.

Плиты покрытия соединяются со стропильными конструкциями (балки, фермы) путем приварки закладных деталей ребер плиты в местах опирания к закладным деталям верхнего пояса стропильных конструкций. Первая смонтированная плита приваривается в четырех опорных местах, а последующие – не менее чем в трех. Швы замоноличивают бетоном или раствором марки, указанной в проекте, но не ниже М50. Для предотвращения вытекания раствора или цементного молока в нижней части шва прокладывают жгут из кровельного материала (рубероид, пергамент и др.).

При возведении каркаса многоэтажных зданий существенно повышаются требования к точности сборки конструкций и значительно уменьшаются допуски. Для их возведения свободный метод монтажа, применяемый для одноэтажных промышленных зданий, не используется. При сборке многоэтажных зданий используются специальные механические устройства – кондукторы: одиночные, групповые (рис. 6.32, 6.33), а также высокоточные системы рамно-шарнирных индикаторов на 8… 12 колонн (РШИ) (рис. 6.34). Системы РШИ позволяют исключить операцию выверки колонны. После постановки колонны в гнездо РШИ выполняется рабочий стык. Точность установки колонны обеспечивается инструментальной выверкой всей системы РШИ и жесткостью ее каркаса.

Сопряжения (узлы) отдельных элементов каркаса показаны на рис. 6.35. Технология выполнения сопряжений следующая.

Стыковка колонн по высоте (ярусам) производится путем соединения выпусков продольной арматуры колонн встык с помощью ванной сварки, установки на арматурные стержни спиральной арматуры, хомута и последующего замоноличивания бетоном не ниже В25.

Замоноличивание стыка выполняется с помощью опалубки и осуществляется двумя способами в зависимости от типа опалубки. При использовании инвентарной стальной опалубки замоноличивание выполняется в два этапа. На первом этапе производят зачеканку полости между стыкуемыми оголовками жестким мелкозернистым бетоном, на втором – устанавливают вокруг стыка инвентарную опалубку, состоящую из двух Г-образных частей и соединяемую на болтах. Бетонную смесь подают через боковые карманы и уплотняют. После завершения работы оставшийся в карманах бетон срезают заподлицо с гранями колонны с помощью забивной стальной задвижки. Опалубку снимают после набора бетоном не менее 30 % проектной прочности.

При рамно-связевой схеме зданий жесткость соединения ригелей с колоннами достигается следующим образом. Сваривают между собой закладные детали в нижней части и арматурные выпуски в верхней части ригеля. Зазор в нижней зоне стыка между ригелем и колонной расчеканивают жестким бетоном или раствором. Затем на узел устанавливают и закрепляют инвентарную металлическую опалубку и оставшуюся полость заполняют бетоном класса не ниже В15.

Соединение плит перекрытий с ригелем и между собой обеспечивается привариванием закладных деталей на нижней части ребер в местах опирания и в верхней части опорных полок ригеля с последующим замоноличиванием швов между плитами и вокруг колонн бетоном. Межколонные и крайние плиты, расположенные вдоль стен здания, приваривают к ригелям в четырех местах и соединяют между собой по верху концов продольных ребер стальными накладками.

Остальные плиты, кроме одной последней плиты пролета, приваривают в двух (при опирании на полки) или в трех (при опирании на верх ригеля) местах.

Конструктивные решения стыков колонн по высоте могут быть со стальными оголовками и без оголовков.

Стык колонн со стальными оголовками выполняют в следующем порядке. После выверки и закрепления соединяемых частей к стальным оголовкам колонн приваривают арматурные накладки. Затем зазор между торцами колонн расчеканивают и к накладкам приваривают по периметру арматурную сетку.

Наружные стеновые панели в каркасных зданиях могут быть самонесущие или навесные. Самонесущие панели опираются друг на друга. Вертикальные нагрузки передаются на рандбалки, горизонтальные – на колонны через привариваемые к ним крепежные уголки или стержни с накладками. Навесные панели после установки на опорные столики приваривают сверху и снизу к соединительным деталям колонн (рис. 6.25, д; е).

Горизонтальные и вертикальные швы стеновых панелей заделывают цементным раствором. При повышенных эксплуатационных требованиях швы герметизируют снаружи упругой прокладкой и мастикой. Замоноличивание швов выполняют в следующем порядке. Перед монтажом очередной верхней панели расстилают раствор по горизонтальной поверхности ниже установленной смежной панели. После установки и закрепления верхней панели навешивают опалубку на вертикальный стык и заливают его раствором. С внутренней стороны швы между панелями расшиваются или затираются цементным раствором.

Герметизацию и защитное покрытие наружных швов выполняют с навесных люлек.