Каменные конструкции или, проще говоря, постройки из камня создавались человеком с глубокой древности. Многие из них (замки, каменные мосты, пирамиды, храмы, дворцы) пережили века и тысячелетия и неплохо сохранились до наших дней. Несмотря на то, что в настоящее время созданы многочисленные эффективные материалы на основе металлов, пластмасс и т.п., каменные материалы остаются основными для строительства зданий и сооружений во многих регионах мира.

Их основные достоинства:

- высокая (практически неограниченная) долговечность;

- низкая стоимость сырья (песок, глина, камень имеются практически везде);

- возможность придания зданию и отдельным его частям любой формы, а такие здания выглядят эффектно и привлекательно;

- конструкции не имеют швов и стыков;

- при возведении этих конструкций не требуется тяжелых кранов и специального автотранспорта;

- отсутствие дорогого материала – металла (в отличие от монолитного железобетона);

- отсутствие сварочных работ.

Недостатки конструкций:

- большая масса – 2000-2400 кг/м , отсюда – большие транспортные расходы;

- высокая теплопроводность (большая толщина наружных стен);

- требуются работники высокой квалификации (4-6 разряд).

Виды каменных конструкций: фундаменты, стены, столбы, отопительные печи, вытяжные трубы заводов, своды, купола; а также перегородки, полы промышленных зданий, покрытия дорог, площадей, тротуаров.

Правила разрезки

Для того чтобы из отдельных камней получился монолит, который будет работать как единая конструкция, т.е. без учета отдельных камней и швов между ними, при возведении каменных конструкций необходимо выполнять следующие «три правила разрезки».

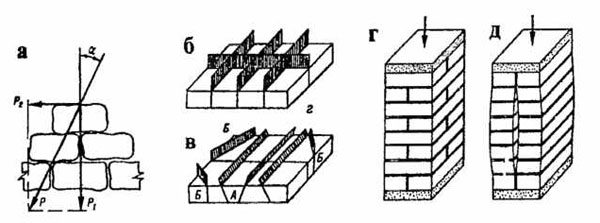

Первое правило. Каменные материалы хорошо работают только на сжатие. Поэтому две грани камня должны быть перпендикулярны действующей силе. В зданиях нагрузки от веса конструкций, материалов, оборудования и людей в большинстве случаев вертикальные, поэтому грани камня (и, соответственно, швы и ряды кладки) должны быть горизонтальными (рис. 7.1, а). Однако возможны и другие направления действующих сил и, соответственно, иное расположение граней камней и швов между ними.

Второе правило. Во избежание образования клинового распора две другие грани камня должны быть параллельны действующей силе, т.е. обычно вертикальны (и, соответственно, швы) (рис. 7.1, б).

Третье правило. Для включения в работу всей конструкции (всех камней) при действии силы на небольшом участке необходимо, чтобы все вертикальные швы были перекрыты верхним камнем (рис. 7.1, г).

Структура процесса. Общие положения

- Вид продукции: каменная конструкция из отдельных штучных материалов (камней), уложенных определенным образом и скрепленных между собой раствором.

Состав процесса:

- доставка материалов (кирпич, утеплитель, облицовка, раствор);

- установка и перестановка подмостей и лесов;

- ведение кладки (укладка камней)

- Вход в процесс. Приняты предыдущие работы (грунтовое основание, фундаменты, плиты перекрытий, гидроизоляция и т.п.):

- приняты по акту установленные леса;

- наличие удостоверения у стропальщика.

Ресурсы процесса

Материалы

а) Камни. Естественные. Бутовый камень – рваный камень после взрыва скальной породы; весом до 50 кг. Различают рваный камень неправильной формы, постелистый, у которого две примерно параллельные плоскости, и булыжник, имеющий округлую форму. Из бута возводят ленточные фундаменты зданий до 3-х этажей, стены подвалов, подпорные стены, опоры и другие конструкции, а в районах с большими запасами постелистого камня – стены малоэтажных зданий.

Шашка – обработанный (тесанный с пяти сторон) бутовый камень из изверженных пород (гранит, диабаз и т.п.) размерами примерно 100x200x400 мм. Используется для покрытия дорог, площадей, площадок.

Искусственные. Мелкие блоки: бетонные, шлакобетонные, керамические, сплошные и пустотные весом до 20 кг. Для несущих стен и перегородок. Блоки пенобетонные, силикатные – для самонесущих стен, перегородок, а также для утепления несущих кирпичных стен.

Кирпич керамический (красный). Изготовляется из глины способом пластического или полусухого прессования. После обжига в печах при температуре 900-1000° С приобретает темно-коричневый или светло- оранжевый оттенок, зависящий от содержания в глине окислов железа. Размеры кирпича: 65x120x250 (нормальный), 90(88) х 120 x 250 (полуторный), сплошной или пустотный; вес камня 3,5-4,0 кг (рис. 7.2, а). Прочность характеризуется маркой (прочность на сжатие, кг/см ): М25, 50, 75, 100, 150, 200. Такой кирпич хорошо работает в воде и при температурах до +1000° С. Можно использовать в воде, в сырых помещениях, для кладки печей, дымоходов, заводских вытяжных труб.

Кирпич силикатный (белый). Изготовляется из смеси песка (95 %) и извести (5 %) путем термовлажной обработки паром в автоклавах при температуре 150-180° С. Размеры и прочность (марки) кирпича те же, что и для керамического; также бывает сплошной и пустотный весом 4,5-5,0 кг (рис. 7.2, б). Кирпич не стоек к воде и высоким температурам. Применяется исключительно для надземной части здания, за исключением сырых помещений (ванная, туалет и т. п.).

Специальные виды. Кирпич повышенной точности (лицевой). И керамический, и силикатный кирпич выпускается в таком варианте для облицовки фасадов. Из него выполняется лишь наружная верста, т.к. этот кирпич значительно дороже обычного. Поставляется в специальных упаковках.

Цветной (окрашенный) кирпич. В силикатную массу при изготовлении вводятся пигменты, в результате получается слабо окрашенный кирпич желтого, розового, синего тона. Широко используется для декоративной отделки фасадов и интерьеров.

Термозащитный, шамотный – применяется для изоляции (обкладки) горячих поверхностей сталеплавильных печей, паропроводов, автоклавов, дымовых труб и газоходов (внутри) и т.п. Кирпич полнотелый с размерами 65x120x250, но может изготовляться и других размеров по заказу.

б) Растворы. Цементно-песчаный. Универсальный: для кладки в сухих и в сырых условиях; для кладки печей, вытяжных груб. Несколько дороже известкового.

Известково-песчаный. Для кладки в сухих условиях. Дешевле цементного.

Глиняный – может применяться для кладки бытовых печей и дымоходов.

Характеристики растворов. Марки М25, 50, 100, 150, 200. Растворы для кладки должны иметь высокую пластичность (хорошо размазываться). Для этого в цементно-песчаные растворы добавляют пластификаторы – известковое молоко или специальные добавки.

Техника

Грузоподьемная техника:

Краны башенные. При высоких зданиях и большем объеме работ. Кран обслуживает одновременно две бригады каменщиков на смежных захватках.

Краны стреловые. При зданиях до 3-4 этажей. Здесь ниже производительность, т.к. кран обслуживает лишь одну бригаду. При использовании стреловых тяжелых кранов с башенно-стреловым оборудованием (СКГ-40) возможно возведение зданий до 9 этажей. Однако в этом случае затраты на эксплуатацию крана возрастают на 20…30 %.

Краны автомобильные. При зданиях до 1-2 этажа, при небольших объемах, при удаленности объекта от базы. Часто используется наряду с башенными кранами для разгрузки материалов и конструкций (плиты, лестничные марши и т. п.).

При дефиците крановой техники возможно использование для подачи материалов для кладки строительных шахтных подъемников, а при малой этажности – легких «крышевых» кранов типа «Пионер».

При кладке каменных конструкций от фундаментов до перекрытия первого этажа возможно вообще обходиться без кранов, осуществляя подачу материалов вручную или переставными транспортерами.

Средства подмащивания:

Для ведения каменных работ используются только инвентарные типовые средства подмащивания, имеющие технический паспорт и прошедшие необходимую проверку (испытание).

Подмости. При выполнении кладки по мере роста высоты конструкции производительность труда каменщика сначала нарастает до максимума, затем начинает уменьшаться. При высоте конструкции 1,2 – 1,4 м дальнейшая работа становится невозможной (рис. 7.3). Для продолжения эффективной работы устанавливают подмости. Они имеют стальные раздвижные опоры, деревянный настил толщиной 40 мм и ограждения высотой 1,0 м. Подмости используют в двух рабочих положениях: низком и высоком (рис. 7.4). Установка, изменение положения и перестановка подмостей выполняются краном. Затраты на все эти операции учтены в нормах затрат на возведение 1,0 м кладки и дополнительно не оплачиваются. Подмости можно ставить друг на друга (не более двух ярусов); при большей высоте конструкции (более 5,0 м) используются леса.

Леса:

При высоте каменных конструкций более 5,0 м от уровня капитального перекрытия для ведения кладки, а также при выполнении кладки стен снаружи здания используются достаточно громоздкие пространственные системы – Леса. Они имеют стальные несущие элементы (стойки или струны) на всю высоту конструкции и деревянные щиты настила толщиной 40 мм, переставляемые по мере возведения.

На объект леса доставляются отдельными линейными элементами в комплекте: несущие стойки (струны), прогоны, связи; деревянные щиты настила (5 = 40 мм); элементы ограждения; звенья металлических лестниц (для подъема на леса рабочих).

На каждый случай применения лесов разрабатывается проект их установки и крепления, который утверждается главным инженером. Все затраты на установку, разборку и перестановку оплачиваются дополнительно (по отдельному наряду).

Леса стоечные. Металлическая пространственная конструкция, собираемая из отдельных линейных элементов – стоек и поперечин (пальцев). Соединение стоек – «в трубу»; соединение поперечин – штыревое или на хомутах (рис. 7.6, а). Сборка лесов (наращивание) ведется вручную по мере возведения конструкций. В уровне каждого этажа леса крепятся к стене (чтобы «не отошли»). Для подъема на леса предусмотрены лесенки на расстоянии не более 50 м друг от друга. Разборка лесов производится поэлементно сверху вниз. Стоечные леса используют до высоты 30-35 м.

Леса струнные. При кладке стен высоких (40-90 м) промышленных каркасных зданий используют висячие (струнные) леса. Несущим элементом таких лесов является стальная «струна» диаметром 18-24 мм, подвешенная к стальным кронштейнам, закрепленным на оголовках колонн (рис. 7.6, б). Струны собираются из отдельных звеньев длиной по 3,0 м на земле на всю высоту здания и краном навешиваются на кронштейны. Щиты настила переставляются вверх по мере возведения стены; ненужные звенья снизу разбираются и переставляются на следующий участок.

Для кладки протяженных кирпичных стен применяют катучие подмости, перемещаемые по рельсам, а также самоходные подмости на гусеничном ходу или переставляемые краном башенные леса.

Во всех случаях леса и подмости должны быть прочными, инвентарными, легко транспортироваться, собираться и демонтироваться, а также обеспечивать безопасную работу каменщиков.

3 – стойки; 4 – ригели; 5 – патрубок; 6 – крюк; 7 – ограждение; 8 – рабочий настил; 9 секционные подвески (струны); 10 – проушины для прогонов под пастил; 11 – перила; 12 – прогоны; 13 – болтовые соединения